このネットワークを構築するまでは私も強い危機感を抱いていたんですが,ようやく安心できるようになりました。このアイデアの発端は,そもそも日本だけで作る必要があるのかと考えたことにあります。これだけ探しても国内に製造できる企業が見つからないのに,なぜ日本にこだわる必要があるのか,という発想です。そこで各国をひとつひとつ検索して,問合せをして,脈があったらすぐに飛んでいって交渉してきました。

技術の継承にAIを導入する話もありますが,職人芸はなかなか難しいと思います。いつも例え話で言っているのですが,翻訳機は昔から「あと50年経たないとできない」と言われ続けて,今も完全なものはできていません。私が見る限り,この仕事に関してはどんなAIを使ったとしても,50年先でも無理でしょう。その日の気温,気候,湿度,すべてが影響してくるので,人が目で見ながら「今だ」というタイミングを理解できない限り,製品は作れません。翻訳機がニュアンスまで翻訳することはできない,というのと一緒だと考えています。

─今後のビジネスの構想について教えてください

(宮田)新しく広げていくというよりは,いかにこの体制を維持していくか。ここに注力しています。作っている人も年々年を取っていきますので,どのように後継を育てていくか,次世代の職人を確保していくかに最大限注力しています。

この市場は今後大きくならならないとしても,無くなることはありません。いかに維持してお客様に製品を安定して供給していくか,これに注力していきます。教科書があるわけでもないし,何かを勉強して覚えればできるという仕事でもないので,自分で肌に身に着けていく,こういう作業が必要になってきますが,そこを怠ると,いきなり製品を作れなくなってしまうことになりかねないと思っています。

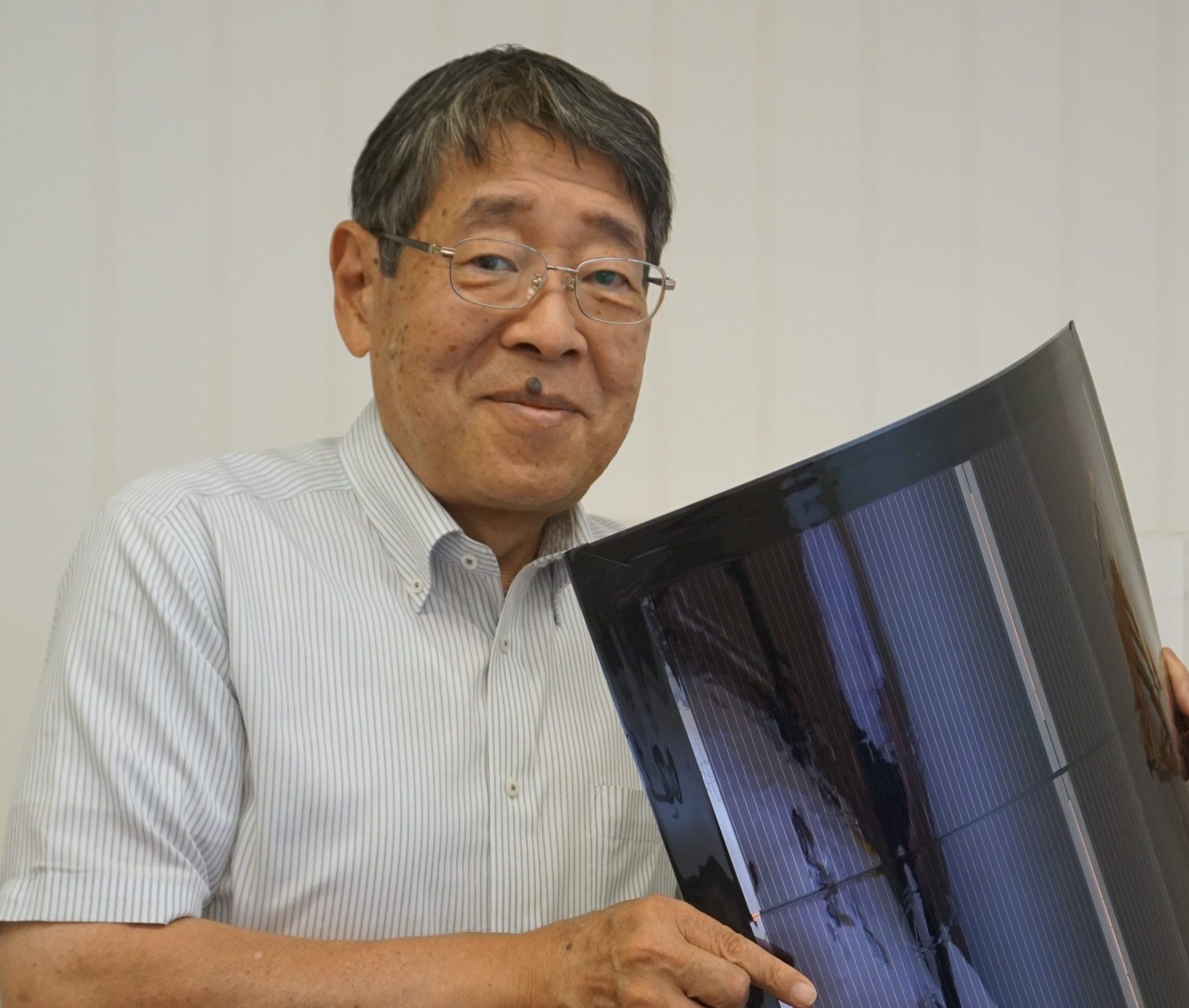

インタビューに際して,実際の製造現場を西森氏に案内していただいた。ここではガラス管の加工の他に,アッセンブリや検査を行なったり,電源などの回路も作ったりしているという。

─母材は最初どういう状態なのですか?

本当のガラス管です(写真1)。1mや1.5mのガラス管を切ったり,曲げたりします。色々なメーカーの管の太さや材質が異なるガラス管があって,お客様の要望や製品に適したものを選びます。材質の種類は石英もあれば硬質ガラス,コバールガラスなどがあって,例えば石英ガラスはオゾン発生用の紫外線が出ますが,硬質ガラスだと出ないといった違いがあります。

─これは何ですか?

これは職人が練習じゃないですけど,仕事を覚えていくために作ったものです(写真2)。それこそ,ガラス管を溶かして作った玉をくっ付けて形を作るというところから練習します。ガラスの溶け方とか,どうやったらちゃんと付いた状態を保てるかというのを覚えるためです。やり方が正しくないと付けた部分が取れてしまったり,割れてしまったりすることもあるので,こういうものを作りながら感覚的に仕事を覚えていきます。

さっきの話にもありました通り,火の具合がその時々の条件で変わったりするので,どうしても職人が目で確かめながら作業することが大事になります。一つ一つガラスの厚さやバランスも違うので,そういった影響を避けるためにも全て目で見ていかないといけません。

─炎を扱うので暑いですね

フロアは冷やしていますが,目の前で火を使うので暑いですね。火に直接風を当てたりできないので,足元だけに冷風を送ったり,下から上げたりしています。汗をかくのでタオルを首に巻いて,それこそガラスの窯のあるところは塩をなめながら仕事をするというのがありましたけど,今でもそういう感じです。そういったところで仕事をするという意味では,さっきの職人をいかに育てていくかという話にもありましたが,体力や根性というのも必要になってくる世界です。

(月刊OPTRONICS 2019年10月号)