産業技術総合研究所(産総研)は,従来は加工困難だった高アスペクト比の,小径の穴や狭い溝などを金属に加工できる超小型のDEEL複合加工機を開発した(ニュースリリース)。

産業技術総合研究所(産総研)は,従来は加工困難だった高アスペクト比の,小径の穴や狭い溝などを金属に加工できる超小型のDEEL複合加工機を開発した(ニュースリリース)。

レーザー加工はデブリの原因となる熱影響層(HAZ)の発生が問題となっている。一方,エッチング加工は主に化学反応を用いるのでHAZはほとんど発生しない。しかし,マスクが必要,高アスペクト比加工が困難などの問題を持つ。高アスペクト比加工を行なえるエッチング加工技術に反応性イオンエッチングがあるが,金属の加工は難しかった。

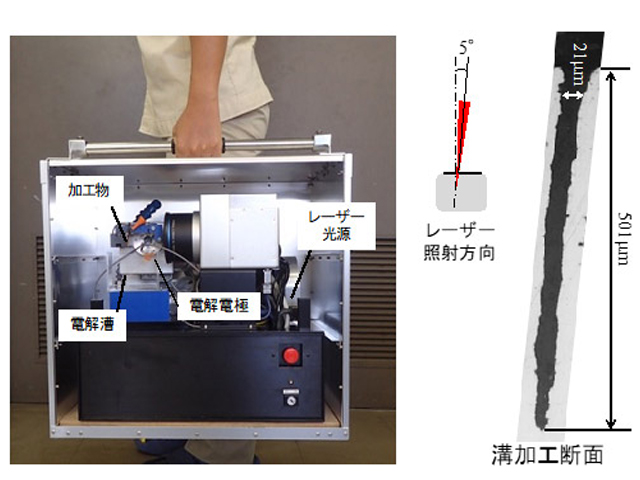

今回開発したDEEL(Deep Electrochemical Etching with Laser assistance)複合加工技術は,レーザー加工と電気化学的なエッチング加工である電解加工の複合加工技術。主に電解加工で材料を除去するためHAZが少なく,絶縁被膜の底面だけをレーザーで除去し,底面周辺の材料だけを電解加工で除去するため,高アスペクト比で微細な形状を金属に加工できる。

DEEL複合加工の加工工程は,(1) 電解加工により電解絶縁被膜を形成する。(2) 電解絶縁被膜を形成した材料表面に対してレーザー加工で電解絶縁被膜に窓を開ける。(3) 窓の領域だけが電解加工で除去される。(4) 電解加工を行ない,電解絶縁被膜を形成する。(5) 電解絶縁被膜の底面だけを再度レーザー加工により除去する。必要に応じて(3)から(5)の加工工程を繰り返す。ステンレス細管の場合,黒色付着物や断面の凝着物などのデブリが発生しない加工を実現した。

DEEL複合加工では電解絶縁被膜の除去にレーザー加工を用いるが,金属などの表面に生成される不動態,陽極酸化被膜などの電解絶縁被膜の膜厚は薄い場合が多いため,出力の小さいレーザーでも十分除去できる。また,電解加工は数十mWの電力でも行なえ,低エネルギー消費を実現できる。

また,レーザー加工が直進するレーザーの照射領域周辺だけが加工される異方性加工であることに対し,電解加工は加工液に触れた表面が等しく除去される等方性加工であるため,それぞれの加工法の影響を制御することで断面形状を制御できる。金属に最小部の直径約30μm,アスペクト比約15の微細な穴を2500穴加工し,レーザーを5度傾けるように設定したところ,約5度傾いた断面形状が得られた。また,深さ変化に伴い断面形状が変化する穴/溝の加工もできるという。

この加工機を用いれば,例えば直径100μm以下,数百の穴を持つ小径多孔インジェクションノズルや,脳血管など抹消血管を対象とした直径200μm以下の超小径ステントなど世界に類を見ない金属製品製造への貢献が期待される。

今後は実際に用いられる様々な形状の部品の加工を行ない,DEEL複合加工技術の有効性をより広範に示す。また,この技術に関するニーズを持つ協力企業を募り,共同研究などにより連携して,既存製品の高能率加工や新規製品の創出を実現するための複合加工機の製品化を目指していくとしている。