東京大学,三菱電機,味の素ファインテクノ,スペクトロニクスは,次世代の半導体製造「後工程」に必要な,パッケージ基板への3μmの極微細レーザー穴あけ加工技術を開発した(ニュースリリース)。

近年,EUV露光技術の発展により半導体チップの微細化が進み,チップの電極間隔も小さくなってきている。それに伴い,チップを受ける側のパッケージ基板の配線も微細化が進んでいる。

基板は多層構造となっており,層間の電気信号は絶縁層にあけられた微小な穴を通して結合される。現在は40μm程度の穴をレーザーであけて金属メッキを施すことで層間配線を行なっているが,チップの微細化に伴い将来パッケージ基板の穴径において5μm以下の微細化が必要とされている。

しかしながら現在用いられているレーザー加工技術では,レーザーや光学系の特性で小さい径に集光することが困難であり,また高いアスペクト比の穴あけ加工はできないという問題があった。また,これに対応する微細穴あけ加工に適した薄い絶縁層も必要だった。

研究グループはTACMIコンソーシアムにおいて,レーザー開発,加工機開発,材料開発およびパラメータ探索を得意とする4法人が技術を持ち寄ることにより,これらの課題を解決し,半導体向けの層間絶縁体として極めて高いシェアを占める味の素ビルドアップフィルム(ABF)に3μmという超微細穴あけ加工を実現した。

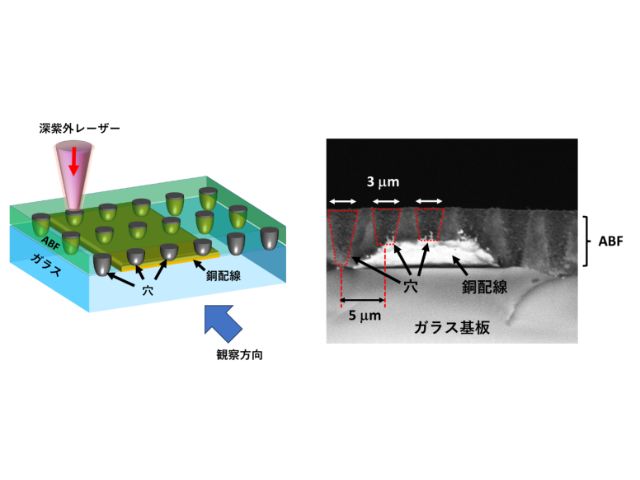

東京大学はガラス基板上に銅を蒸着したのちに,レーザー加工により銅をパターン状に削り取り,微細な銅の配線を作成した。味の素ファインテクノが前記銅配線層上に薄膜ABFを積層することで銅上に3μmの絶縁層を形成した。

スペクトロニクスは波長266nmのDUV高出力レーザーを担当し,三菱電機は深紫外線用に特別に開発したレーザー加工機の光学系の工夫を行ない,集光サイズを従来よりも小さくする改良を行なった。東京大学でAIを活用した条件探索を行なった結果,エッチング技術を用いることなくレーザー加工のみで3μm直径の穴をABF上に作成することができた。

この結果,ABFにのみ穴があき,下の銅配線やガラスは削れていないことが分かった。この技術を用いると,自由な穴あけパターンを基板上に高速に作成することができる。

研究グループは,半導体後工程におけるレーザー微細穴あけ加工技術の向上により,次世代チップレットの高機能化が期待されるとしている。