理化学研究所(理研)は,炉内でガラスシートを加熱延伸することにより,厚みが約3μmのガラスシートを作製する方法を開発した(ニュースリリース)。

理化学研究所(理研)は,炉内でガラスシートを加熱延伸することにより,厚みが約3μmのガラスシートを作製する方法を開発した(ニュースリリース)。

ガラスを薄くする最も一般的な手法は研磨だが,ガラス表面が荒れて柔軟性が損なわれる。

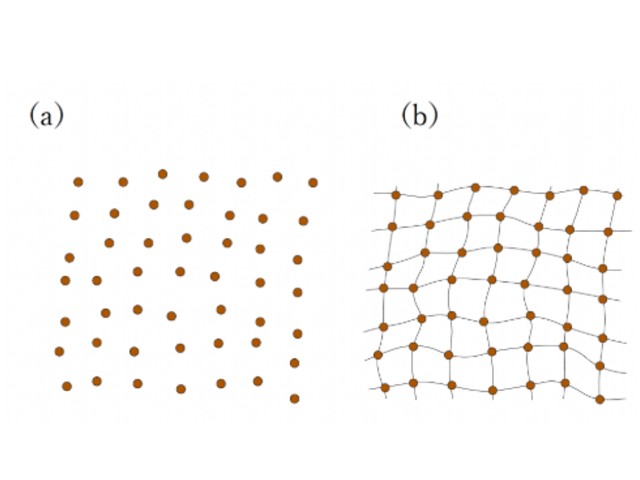

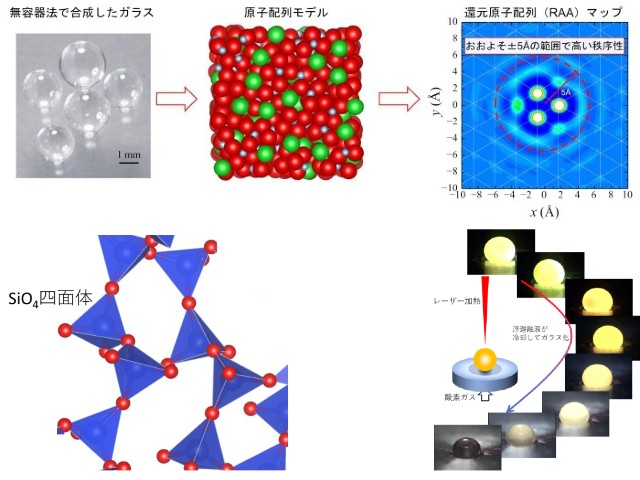

一方,フロート法やオーバーフロー法など高温で溶融させてガラスを引き延ばす手法では,液体状のガラス自体の表面張力(粘性)によりシート形状を保つことが難しく,その薄さには限界があった。

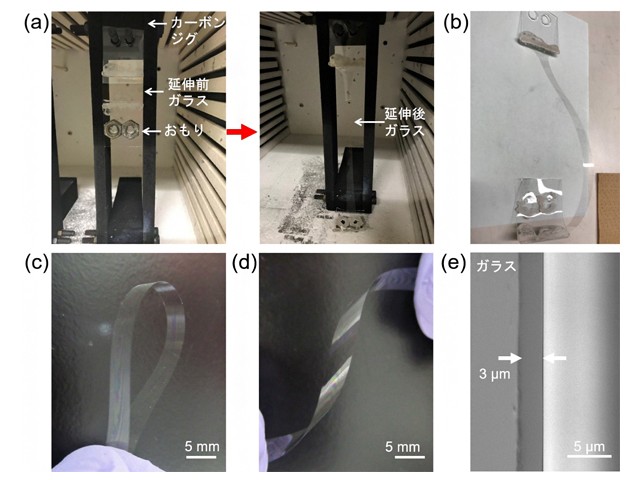

今回の試験では,理化学用途に最も一般的に利用されるホウケイ酸ガラスを用いた。研磨により安定して薄くできる限界の厚み30μmのガラスの両端に,ほとんど変形しない厚み0.7mmのガラス(ホルダー)と重りを取り付け,カーボン製の治具に固定した。

それを真空炉に入れ,2時間半かけてガラス軟化点(736℃)よりも低い690℃まで徐々に加熱し,その状態で1時間保った。その後,2時間半かけて520℃まで徐々に温度を下げ,さらに5時間程度自然冷却して室温近くになったところで取り出した。すると,ガラスが大きく引き延ばされていることが確認できた。

このように作製したガラスは、大きな曲げやねじりに対しても割れない柔軟性を持つことが分かった。その断面を観察したところ,既製のガラス製品で最も薄い4μm厚よりもさらに薄い,3μm程度になっていた。

両端部が中央部よりも20~30%くらいやや厚く,表面の荒さは場所による違いはほとんどない。その凹凸は2nm以下であり,非常に平滑な表面になることが分かった。

また,重りを変えることで,ガラスの厚みや長さ,幅などの形状をコントロールできる。同様の条件で,重りを重くするほど薄くて長いが幅は狭く,逆に,重りが軽ければあまり薄くならない一方で,幅広のガラスが得られることが分かった。

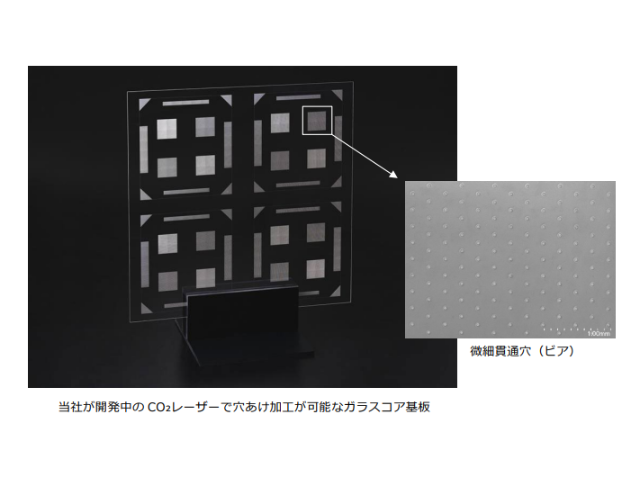

応用例の一つとして,直径0.8mmの貫通穴を開けたスライドガラスに3μm厚のガラスを接着させて加熱融着し,シリコンゴムのホルダーを載せて圧力をかけたところ,圧力に応じて変形することを確認した。

300hPa以下の圧力条件での感度は,従来のガラス溶融による加工法で作製できる4μm厚のガラスを用いた場合に比べて,1.5倍以上も向上することが分かった。

この手法は,研究室レベルでも比較的簡単に導入でき,かつ容易に厚みを制御できる。条件を最適化することで,マイクロ流体デバイスや超小型・軽量ディスプレー,超小型・フレキシブル電子デバイスの封止材材料,または超低侵襲性の体内埋め込み型の医療デバイスなどへの応用など,幅広い産業展開が期待できるとしている。