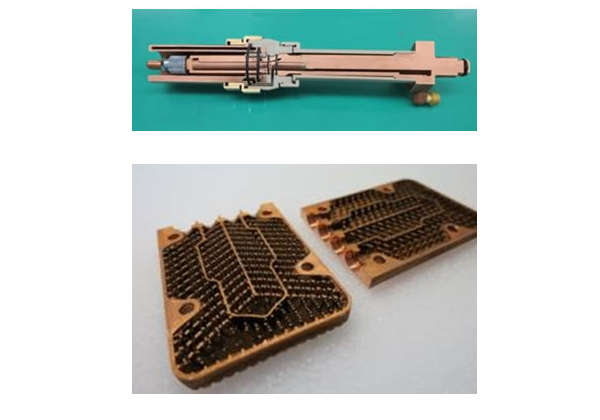

ダイヘンは大阪府立産業技術総合研究所との共同研究により,世界で初めて金属3Dプリンターを使用した銅合金3D積層造形技術を確立した(ニュースリリース)。

ダイヘンは大阪府立産業技術総合研究所との共同研究により,世界で初めて金属3Dプリンターを使用した銅合金3D積層造形技術を確立した(ニュースリリース)。

銅は優れた導電性と熱伝導性を持ち,モノづくり上の重要素材であるため産業界から3D積層造形技術の確立が熱望されながらも,レーザーの反射率が高く3Dプリンターによる積層造形は困難とされていた。

同社は汎用の金属3Dプリンター(コンセプトレーザー社製「M2」/レーザー出力400W)を用いて,銅合金3D積層造形を可能とする造形技術(銅合金粉末および加工プロセスのノウハウ)を独自に確立し,この技術に関する特許を取得した。

この技術により,中空構造部材の内部精密加工など,従来の加工法では実現できない構造の造形が銅で可能となる。新構造によって高機能部品を製作できるため,新製品の創製が期待できる。

また,3次元のデジタルデータから造形することにより金型が不要となり,試作などのプロセスで大幅な納期短縮が実現できる。

さらに,デジタルデータと金属粉末から製作でき,組立も省力化できるため,小ロットやカスタム品への対応を柔軟に行なうことができる。また保守部品の金型保管や部品在庫の削減が期待できるとしている。

同社はすでに自社製品の開発・試作・製造にこの技術を活用している。例えば高能率アーク溶接システム「D-Arc」用高電流水冷トーチに応用して,高冷却機能と小型軽量化を実現した。

また,用途に応じて造形物の特性を任意に変更することができ,導電率を重視する場合は導電率を純銅の最大90%まで,機械強度を重視する場合は引張強さを純銅の最大3倍まで高めた造形物の製作が可能になるという。

同社では今後,ライセンス提供も視野に入れている。また,造形試作品の要望に関しても相談を受付るとしている。