大阪大学の研究グループは,レーザーを熱源とする金属3Dプリンターが,金属材料の高機能化に必須の合金化と組織制御,さらには形状制御を同時(ワンプロセス)に実現できることを初めて実証した(ニュースリリース)。

金属材料を実用部材として最終製品化するためには,合金化,組織制御,形状作製といった多段階の製造プロセスが必要となる。また,従来の合金化法である鋳造を用いる場合,5種類以上の元素を同程度の原子比で混合して作製するハイエントロピー合金は,元素偏析を生じやすく,本来の機能性を発揮できないことも課題だった。

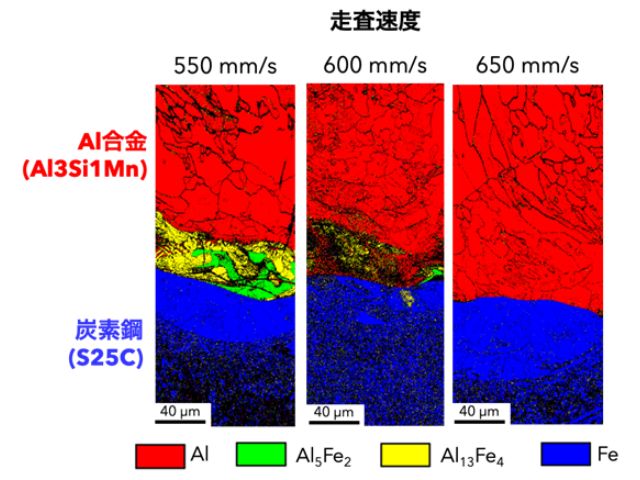

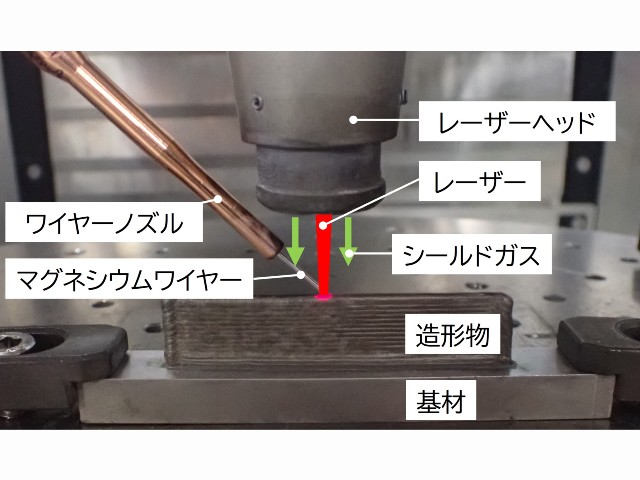

今回,研究グループは,100μm程度に集光したレーザーによる金属粉末の局所的な溶融/凝固により実現可能な急冷凝固に着目し,5種類の純金属からなる混合粉末原料を用いた金属3Dプリンター造形を試みた。

研究で採用したレーザー粉末床溶融結合方式の金属3Dプリンターは,敷き詰めた粉末層の所望の箇所にレーザーを選択的に照射することで金属粉末の溶融/凝固を繰り返し,2次元の造形箇所を層ごとに積み上げることで,最終的に3次元形状の造形物を作製する。

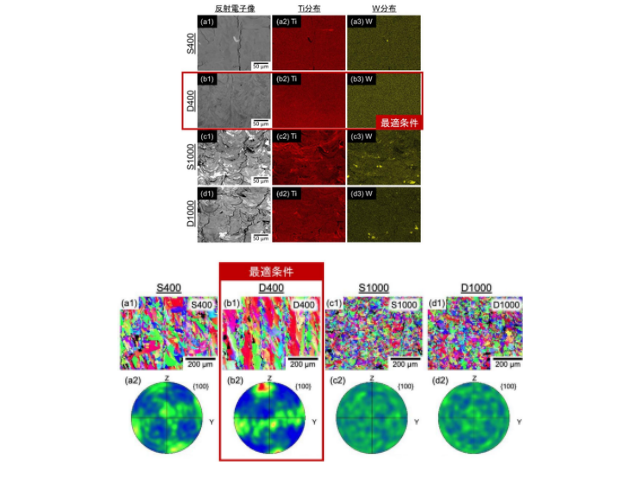

この際,1層あたり同一箇所にはレーザーを1度だけ走査することが一般的な方法であるのに対して,研究グループは温度場シミュレーションによりプロセス条件を最適化するとともに,同一箇所に対してレーザー照射を2度走査する手法を考案した。

この手法では,融点の異なるいずれの金属粉末原料も溶解され,元素偏析が比較的抑制された均質な5元系ハイエントロピー合金を獲得することに成功した。

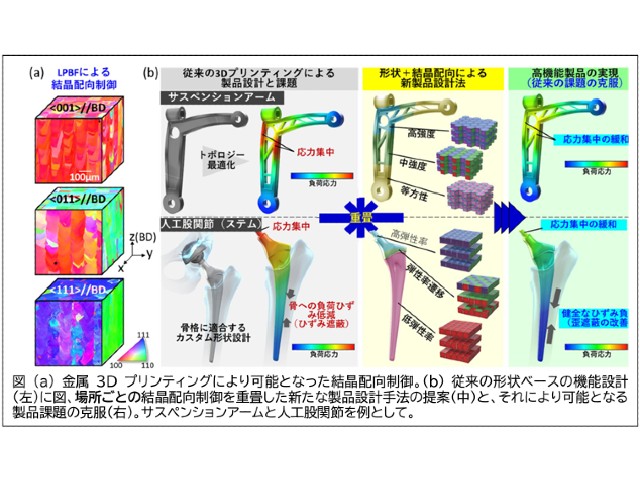

力学特性の一つである弾性特性を制御するためには,結晶集合組織および結晶方位を制御することが有効。今回得られたハイエントロピー合金では,低ヤング率方位である<100>が造形方向に沿って優先配列化することにも成功した。

これはレーザー照射により生じる熱流方向に沿って結晶を成長させることに加えて,2度目のレーザー照射が,下層からのエピタキシャルな(面方位が同じ)結晶成長を妨げる要因の未溶融元素を十分に溶解することによって,特定の方位(成長方向)に成長できたものと理解されるという。

さらに,圧縮試験により力学特性を評価した。金属3Dプリンターで作製されたハイエントロピー合金は,構成元素の偏析抑制に基づく固溶体強化と結晶粒微細化,<100>の優先配向化により,鋳造で作製したハイエントロピー合金と比較して,高い降伏応力と同時に低いヤング率を示すことを証明した。

研究グループは,この手法がこれまでにない新たなコンセプトの合金化プロセスとして貢献することが期待されるとしている。