東北大学の研究グループは,3Dプリンティング技術のレーザー粉末床溶融結合法を用いて,鉄鋼材料とアルミ合金の接合界面において非平衡凝固が得られることを見出し,金属間化合物の形成が著しく抑制されることで強固な接合界面が得られることを実証した(ニュースリリース)。

マルチマテリアル構造は自動車や航空機を軽量化することができるが,金属材料の組み合わせによっては異材接合界面に脆い金属間化合物が形成され,接合強度が著しく低下する。

今回,研究グループは金属3Dプリンターを用いた鉄鋼/アルミ合金からなるマルチマテリアル部材の開発に取り組み,金属粉末を高エネルギーのレーザーで繰り返し溶融凝固することで3次元構造を造形するレーザー粉末床溶融結合(L-PBF)法を用いた。

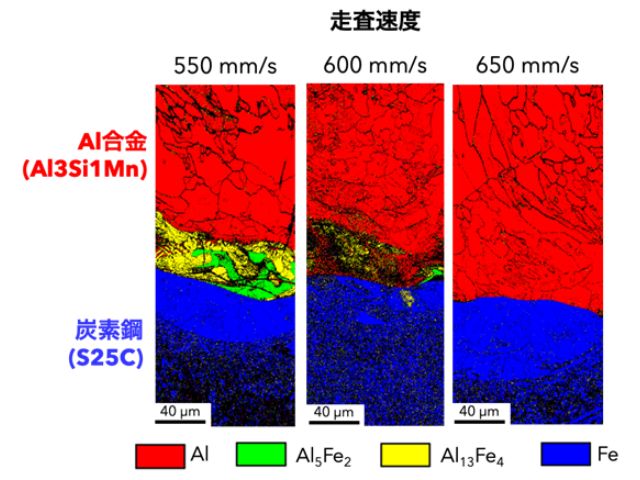

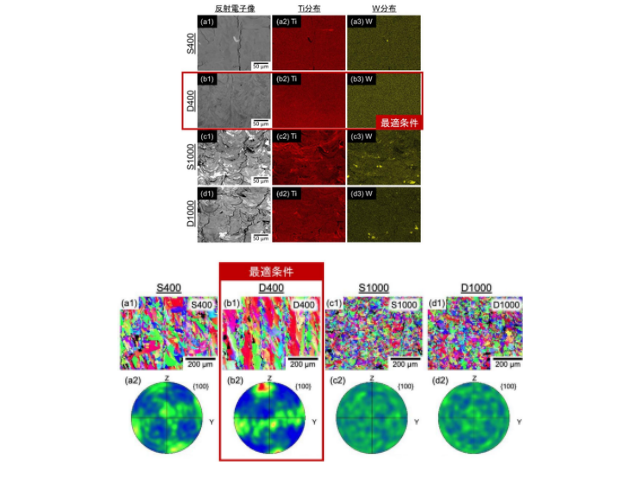

まず,炭素鋼(S25C)とアルミ合金(Al3Si1Mn)のそれぞれについて,機械学習を用いた造形条件の最適化を行なった。次に,先に造形した炭素鋼基板上にアルミ合金を造形する際の界面形成に及ぼすレーザー走査速度の影響を調べた。

異なる走査速度で作製した試料の界面付近の組織を解析した結果,走査速度が550 mm/sの場合には,溶接等と同様に接合界面に脆い金属間化合物(Al5Fe2,Al13Fe4)の形成を確認した。

一方,走査速度の増加とともにこれらの金属間化合物の形成が抑制され,走査速度650mm/sにて得られた試料ではEBSDを用いた界面評価において金属間化合物は検出されなかった。

Al5Fe2,Al13Fe4はFe−Al系において熱力学的に安定に存在する平衡相であるため,高走査速度における非平衡凝固を示唆している。この現象は溶質トラッピングと呼ばれ,走査速度の増加により凝固速度が高くなることで実現される。

また,熱流体解析に基づくシミュレーションでは,走査速度が低いほど炭素鋼基板の溶融体積が増加し,凝固過程における金属間化合物の形成が起こりやすいことを明らかにした。

作製したマルチマテリアル造形体から界面領域を含む引張試験片を作製し,接合強度を評価した結果,走査速度650mm/sにて作製した試料ではAl合金の降伏強度と同等の強度が得られ,金属間化合物の抑制による接合強度の改善を実証することができた。

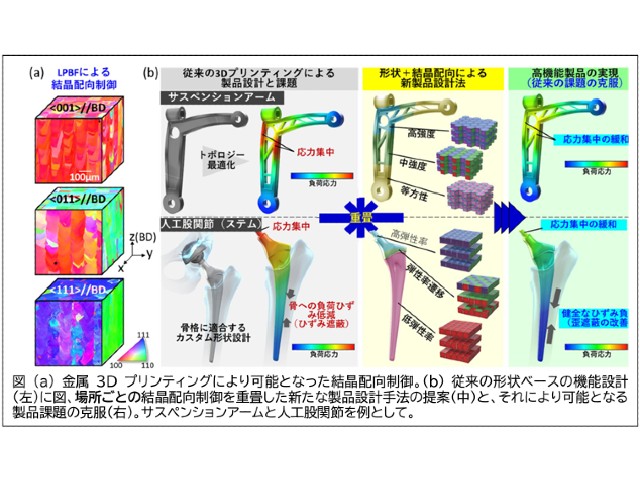

この研究の成果を基に日本積層造形と共同で,トポロジー最適化により得られた形状の自動車のサスペンションタワーを実物大で世界で初めて造形した。

研究グループは今後,合金種・組成や使用する粉末の形態・粒度分布,造形条件などの影響を体系的に調べ,マルチマテリアル造形技術の最適化に取り組むとしている。