三菱電機,熊本大学,東邦金属,宇宙航空研究開発機構は,金属3Dプリンター業界で初めて,ワイヤー・レーザーDED方式によるマグネシウム合金の高精度な積層造形技術を確立した(ニュースリリース)。

近年,自動車のEV化の進展や民間航空機の需要拡大などに伴い,ロケット以外の各種産業分野においても軽量化のニーズが高まっており,マグネシウム合金が注目されている。

一方で,マグネシウム合金はダイカスト法と呼ばれる鋳造での加工が一般的であるため,内部に空洞を持つような造形が不可能という課題があった。

また,複雑な形状を高精度に加工できる金属3Dプリンターでは,金属の粉末を熱で溶融させて積層造形するPBF方式が主流だが,燃焼しやすいマグネシウム合金を粉末材料として用いた場合,酸化による劣化や粉塵爆発を引き起こす可能性がある。

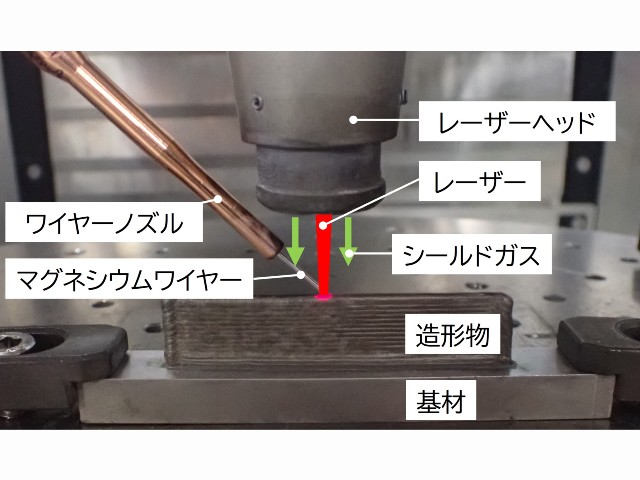

そこで研究グループは,金属粉末ではなく,金属ワイヤーを材料として使用するワイヤー・レーザーDED方式を採用した三菱電機の金属3Dプリンターと,熊本大学が開発した高い不燃性を有する「KUMADAI耐熱マグネシウム合金」を組み合わせた。

東邦金属が製造した,高い不燃性を持つKUMADAI耐熱マグネシウム合金製ワイヤーを用い,三菱電機のワイヤー・レーザーDED方式金属3Dプリンターの特長である,レーザーとワイヤー出力のCNCによる高精度な制御技術を発展させ,温度と造形形状のセンシングから造形箇所の温度と形状精度を一定に保つ技術を新たに開発した。

これを用いて,マグネシウム合金ワイヤーが燃焼しない適切な出力条件を検証し,積層造形時のワイヤーの燃焼を克服した。これにより,マグネシウム合金の加工方法として一般的なダイカスト法では難しかった,中空構造などのより複雑な立体形状も,3mm幅で高精度に造形が可能となるという。

また,ダイカスト法などの鋳造加工で必要な金型が不要なため,造形品の形状変更に伴う金型の作り直しや消耗による交換のコストを低減することができる。

さらに,この技術による積層造形物について,ロケット用材料としての性能評価をJAXAにて行なった結果,ロケットの部位によっては従来のアルミ合金構造と比較して最大で約20%の軽量化効果が得られる可能性が試算された。

研究グループは,宇宙輸送に限らず,軽量化が要求される各種輸送機器やロボット部材等にも幅広く利用可能な成果だとして,各種産業分野への波及および実用化に向けた研究開発を進めていく。

また,三菱電機では2029年を目途にワイヤー・レーザーDED方式金属3Dプリンターとして製品化を目指すとしている。