東北大学の研究グループは,ベクトルビームと呼ばれる特殊なレーザー光をガラスの裏面に集光する条件において,ガラス界面での全反射の効果を使うことで界面近傍に極めて微小かつ高強度の集光点を形成できることを明らかにした(ニュースリリース)。

レーザー光による穴あけ,切断などのレーザー加工技術は,自動車や半導体産業,医療器具などの製造過程において重要な役割を果たしている。近年は,小型部品や精密機器に対する加工精度や加工分解能の向上が強く求められており,これを達成するレーザー加工技術の開発が喫緊の課題となっている。

研究グループは,レーザー加工に用いるレーザー光の空間的な性質に着目した。特に,ベクトルビームと呼ばれる光ビームを用いると,焦点に形成される集光スポットサイズが通常の光ビームよりも小さくなる特性を持つことが知られている。

レーザー加工にこのような光ビームを応用すれば,従来よりも微細な加工が実現すると考えられてきた。しかしながら,ベクトルビームを実際にレーザー加工に用いると,材料の界面での屈折や反射の効果によって,通常の加工条件では軸方向電場が材料中において著しく減衰する原理的な制約があった。

この性質のために,ベクトルビームが持つ微小な集光特性をレーザー加工では発揮できないことがこれまでの大きな課題だった。

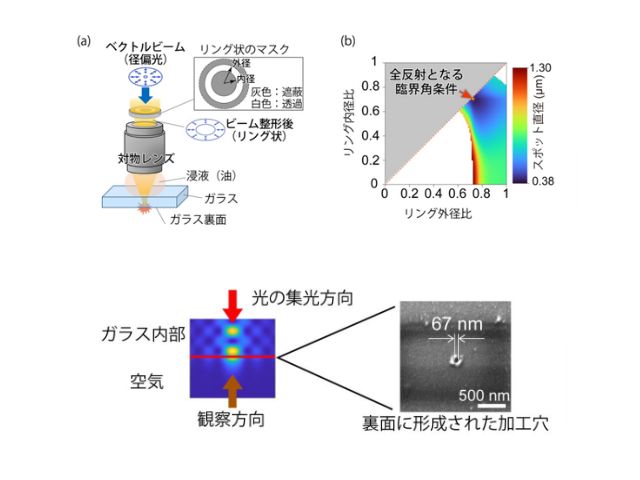

そこで研究グループは,光学顕微鏡観察で日常的に用いられる液浸対物レンズを用いることを考案した。レンズの表面と材料の間を材料と同じ屈折率で満たすことで,材料界面での反射や屈折の効果を無視することができ,ベクトルビームが持つ微小な集光スポットを材料中で形成できる。

今回,ガラスを加工対象として,ガラスと同じ屈折率の油を用いた油浸対物レンズによってガラスの裏面に微小な集光点の形成を試みた。そこで最初に,集光するベクトルビームの形状をリング状に整形し,そのリングの幅や直径を変化させた場合の集光特性を詳細に検討した。

その結果,ガラス裏面と空気の界面で全反射となる臨界角の集光では,焦点での軸方向電場の発生が最大化し,これによってガラスの裏面に極めて微小かつ高強度の集光点を形成できることがわかった。

実際に,このような条件に基づいてフェムト秒パルスによるレーザー加工を行なったところ,直径67nmの微小な加工穴をガラスの裏面に形成できることを実証した。これは,使用したレーザー光の波長(1040nm)に対して1/16程度に相当する非常に小さなスケールであり,レーザー微細加工として画期的な成果。

研究グループは,さらなる微細化・高精度化へ向けた新たな技術基盤となる技術だとしている。