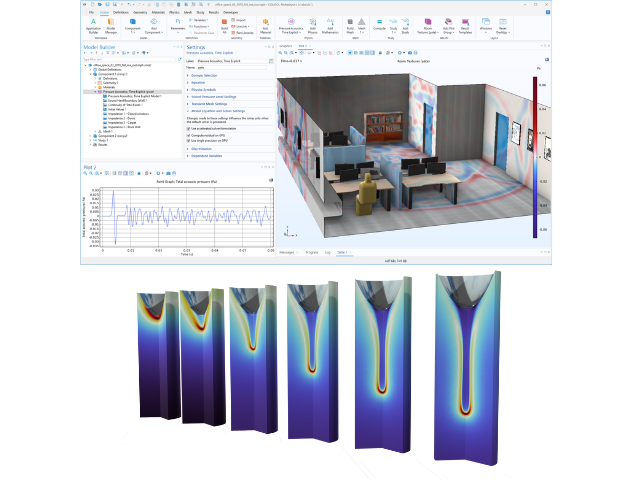

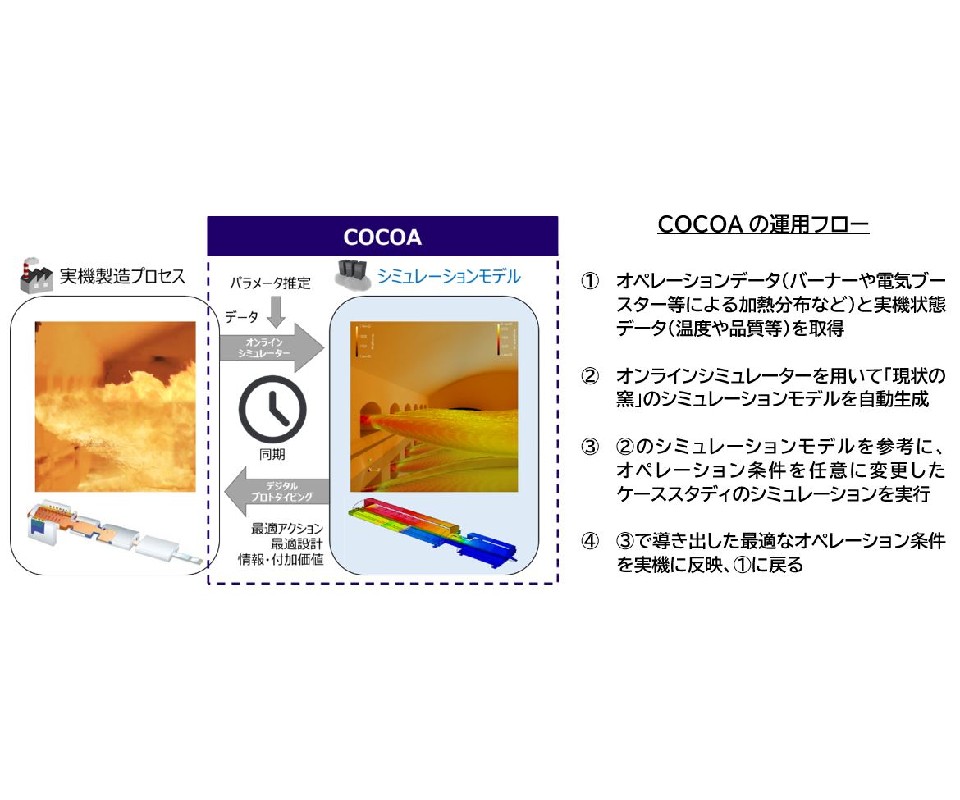

AGCは,ガラス溶解プロセスにおけるデジタルツイン技術として,オンラインシミュレーターとデジタルプロトタイピングツールを統合した 「CADTANK Online Computation and Optimization Assistant(以下COCOA)」 を開発した(ニュースリリース)。

AGCは,ガラス溶解プロセスにおけるデジタルツイン技術として,オンラインシミュレーターとデジタルプロトタイピングツールを統合した 「CADTANK Online Computation and Optimization Assistant(以下COCOA)」 を開発した(ニュースリリース)。

フロート窯内部の温度や溶融ガラスの対流は,原料や耐火レンガの状態等,様々な要因によって日々変化し,生産するガラスの品質に大きな影響を与える。これらの要因が変動するごとに最適なオペレーション条件を導出し直す必要が生じるが,この調整に時間を要すること,そしてその間の生産量が低下してしまうことが課題だった。

フロート窯内部は約1,600℃の高温であり,内部の状態の詳細把握が難しいことから,同社では1970年代に独自開発したガラス溶解プロセスのシミュレーション技術「CADTANK」を活用していたが,必要なデータの収集などに手間がかかるため,タイムリーにシミュレーションを実行することが困難だったという。

同社はこれらの課題を解決するため,フロート窯のオペレーションデータを用いて自動生成したシミュレーションモデルから,フロート窯内部の温度分布や溶融ガラスの対流等の変化を確認することが可能なシミュレーションツール「COCOA」を開発した。

これにより,従来はシミュレーション専任者が時間をかけて行なっていたガラス溶解プロセス内部の詳細な状態把握や生産条件の事前検討を,プロセス技術者が自ら手軽に実施することが可能になった。今後はシミュレーション予測に基づいた効率的な生産体制の構築や温室効果ガス削減に向けたサステナビリティへの活用を図るという。

同社ではデジタルツイン技術の開発における次のステップとして,実測することが困難,かつシミュレーションの実行に必要な情報等を,「データ同化」と呼ばれる技術を活用して自動推定できるよう試みている。これが実現すれば,デジタルツイン技術によるリアルタイムな予測精度が一段と向上し,活用の幅が広がるとしている。