立命館大学の研究グループは,チタン合金の高効率・超精密研磨技術の開発に成功した(ニュースリリース)。

立命館大学の研究グループは,チタン合金の高効率・超精密研磨技術の開発に成功した(ニュースリリース)。

チタン合金は優れた機械的特性,耐食性,生体適合性などを持つ高機能材料であり,高性能な機器に応用するために,さまざまな加工方法の研究が進められている。

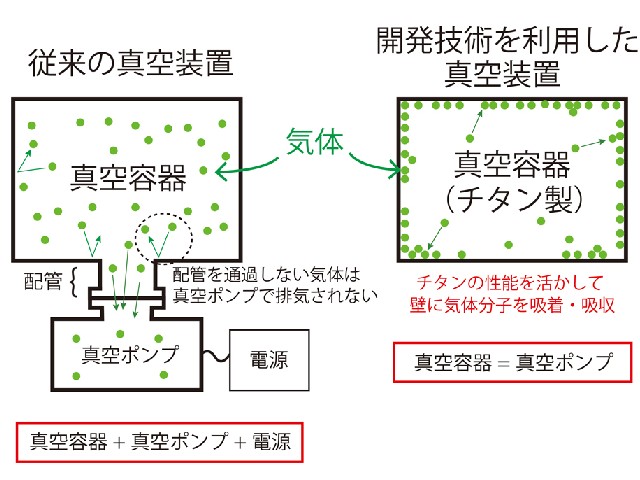

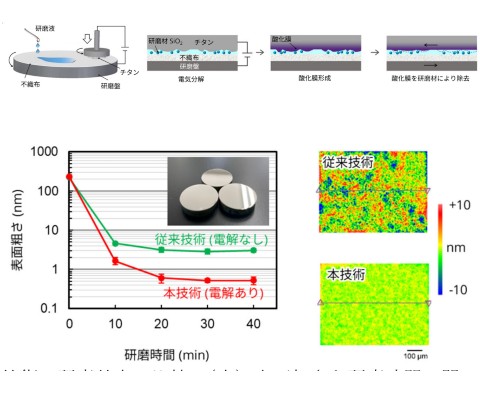

特に,研磨加工により表面を平滑化することでチタン合金の耐食性,生体適合性,疲労強度を改善することができる。しかし,チタンは高い化学反応性などの特有の性質を有することから加工が難しい材料であり,従来の研磨方法では長時間にわたる加工が必要だった。

また,研磨後の表面には結晶粒界段差とよばれるナノメートルレベルの凹凸が生じるため,平滑面を得るのが難しいことが知られている。チタン合金を用いた高性能な機器を実現するために,超平滑表面を高効率に得られる新たな研磨技術の開発が求められている。

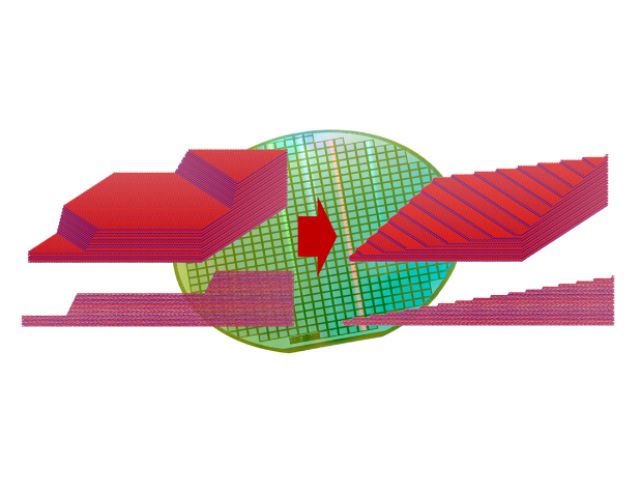

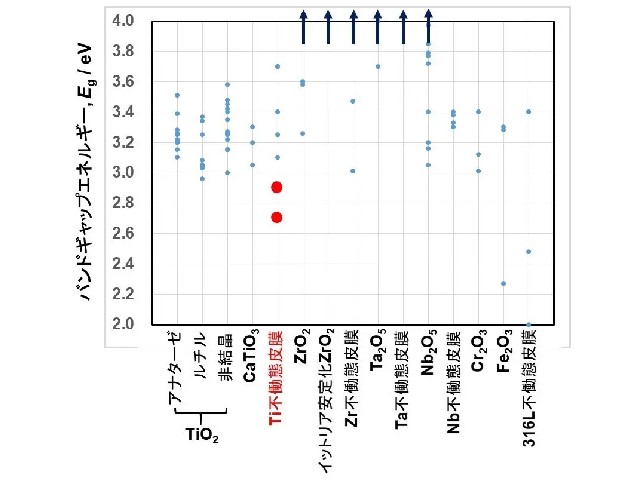

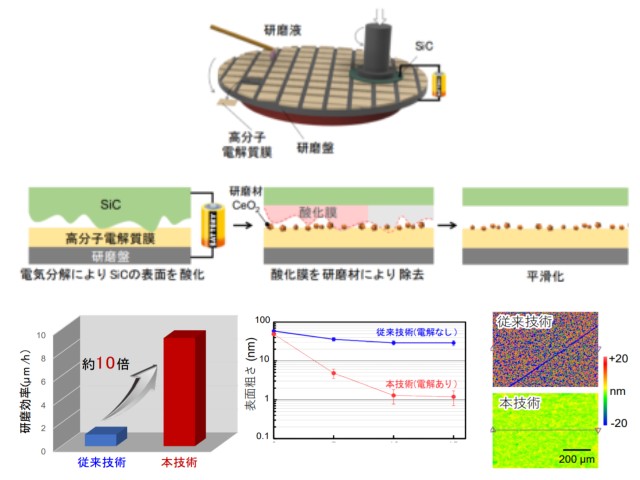

研究グルプは,電気分解(電解)によってチタンの表面が変質することを利用した研磨法に着目した。この方法では,まず,チタンの表面を電解によって酸化膜に変化させる。その酸化膜は研磨粒子によって除去する。チタンの酸化と除去を繰り返すことで平滑なチタン表面が得られる。

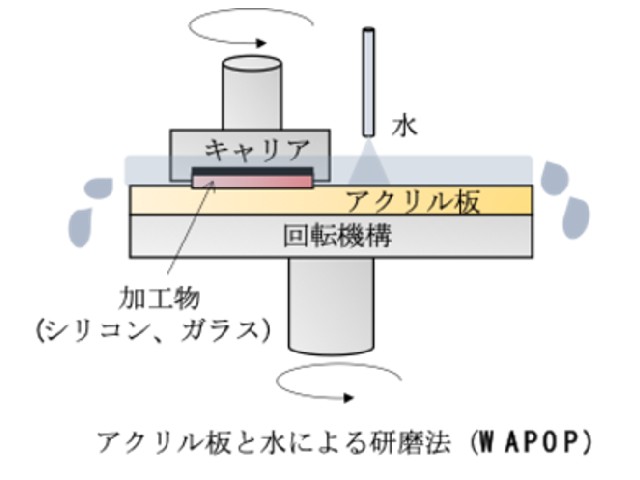

従来の研磨法では,加工物表面を改質するためにさまざまな薬品を添加した研磨液を利用するため,その廃液処理に伴う環境負荷が問題となる。研究グループでは電解を利用することにより,薬液を添加せず,水と研磨粒子からなる研磨液だけでチタン合金の研磨を可能にした。

新たな研磨法により従来研磨と比較して,最大で117%(2.1倍)加工速度が向上することがわかった。また、加工前に300nm程度であった表面粗さを約20分間の研磨で1nm以下にまで低減でき,最終的には0.5nmのきわめて平滑な表面が得られることがわかったという。従来技術による研磨では結晶粒界段差による表面の凹凸が確認され,表面粗さは2~3nm程度にとどまっていた。

また,放射光を利用して加工物表面をX線分析することで,平滑な表面を得るための加工条件や加工メカニズムを明らかにした。

この成果は,短い加工時間で結晶粒界段差による凹凸を抑制した優れた表面精度を達成できるもの。研究グループは,チタン系材料の加工コスト低減に繋がると期待する。また,従来使用されている薬液を必要としないことや,研磨材の使用量も削減できることから,環境負荷の低減も期待できるとしている。