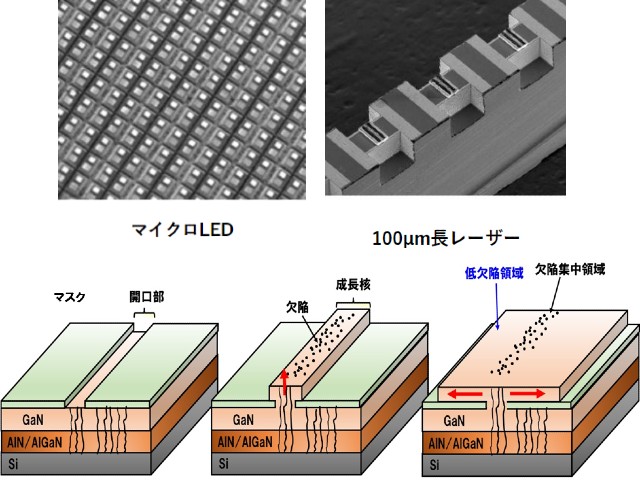

京セラは,GaN系微小光源(短共振器レーザー・マイクロLED)を作製するためのSi(シリコン)をベースとした独自基板とその基板を用いたGaN系微小光源の新しい工法(デバイスプロセス)を開発し,世界で初めて100µm長レーザーの発振を実現した(ニュースリリース)。

京セラは,GaN系微小光源(短共振器レーザー・マイクロLED)を作製するためのSi(シリコン)をベースとした独自基板とその基板を用いたGaN系微小光源の新しい工法(デバイスプロセス)を開発し,世界で初めて100µm長レーザーの発振を実現した(ニュースリリース)。

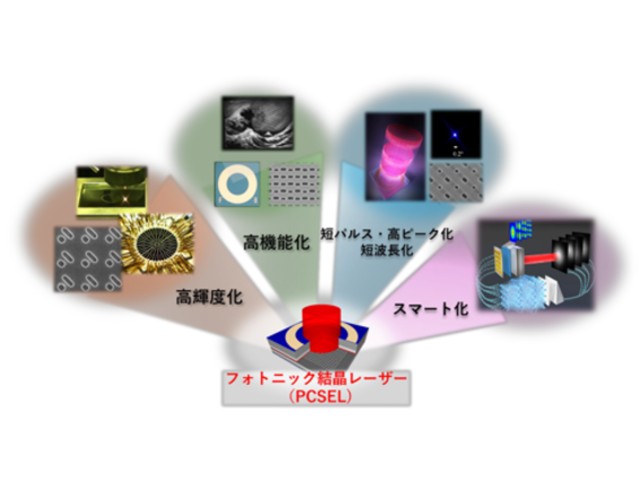

素子の一辺が100µm以下の微小光源の代表的なものに,短共振器レーザーとマイクロLEDがある。これらの微小光源は,次世代の車載用ディスプレイやスマートグラス,また通信,医療分野への応用も期待されている。特にマイクロLEDチップの市場規模は,2022年の約26億円から2026年には約3,700億円と,約142倍の市場拡大が予想されているという。

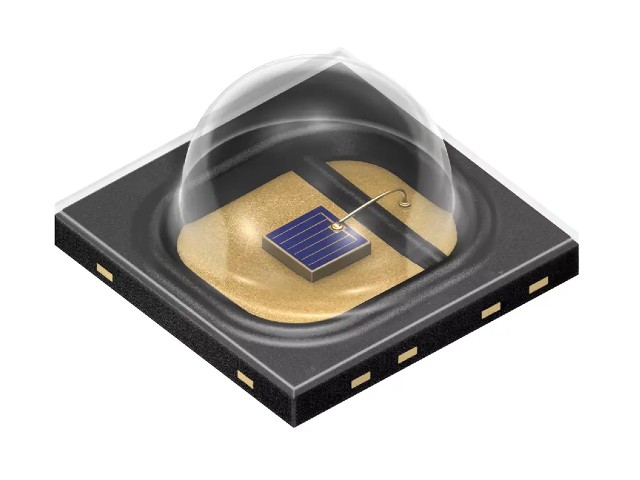

従来のGaN系光源デバイス(LED,レーザー)の作製には,サファイア基板やGaN基板が使用されている。GaN系光源デバイスは,その基板を1,000度以上の高温に加熱し,原料となるガスを供給することで,光源となるデバイス層(GaN層)を成膜し,デバイス層を基板と一緒に分割することで作製する。

しかし,さらに微細な光源を作製する場合,一般的には基板上でデバイス層を一つ一つの光源に分割し,さらにデバイス層を基板から剥離することが必要。しかし,微小なデバイスを基板からの剥離は困難だった。

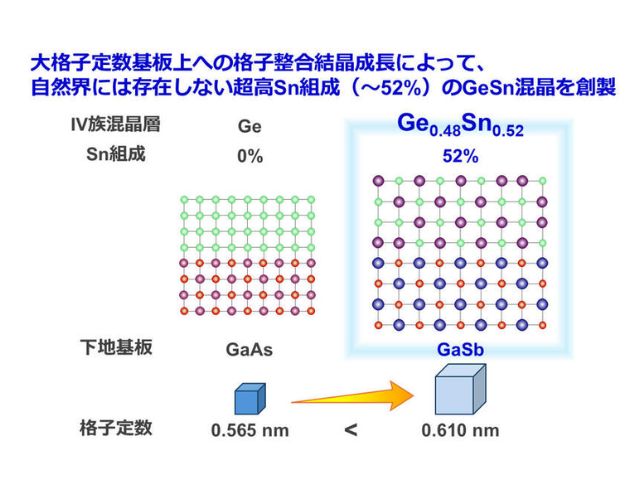

また,微小光源の作製は,サファイア基板やSi基板上にデバイス層(GaN層)という原子構造の異なるデバイスを成膜するため,欠陥密度が高くなる。さらに,GaN基板やサファイア基板を使った製法は製造コストが高く,安価なSi基板は基板からデバイス層を剥離することが困難という課題もある。

今回同社はSi基板上にGaN層の上をGaN層が成長しない材料でマスキングをし,中央に開口部を形成した。その後,GaN層を成膜すると,マスキングしていない部分からGaNの成長核が開口部上に成長する。

成長核であるGaN層は成長する初期段階で欠陥が多く発生するが,それを横方向に成膜することで,欠陥密度が低く高品質なGaN層の成膜が可能となり,この低欠陥領域にデバイスを作製した。

これにより,基板とGaN層の結合を抑制し,剥離が容易になるとともに,広範囲に低欠陥領域を成膜できるため,ばらつきのない高品質なデバイス層の作製が可能となる。安価であるSi基板を使うことで,製造コストの削減にも貢献する。

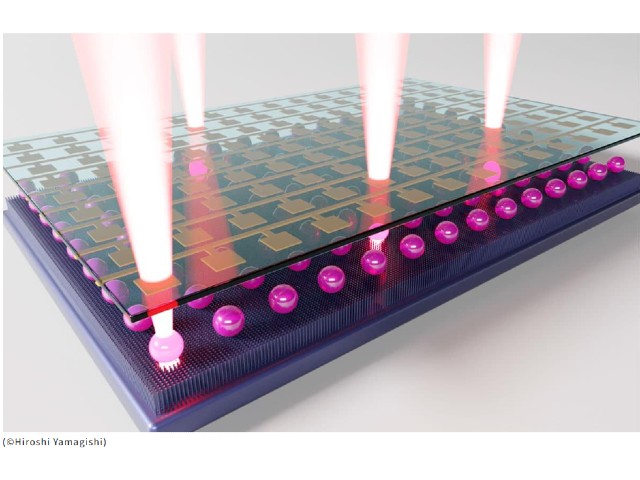

同社では微小光源の活用事例として,次世代車載用透明ディスプレーや,AR/VR用微小光源を想定する。微小光源用のプラットフォーム技術(基板とプロセス技術)として幅広く提供し,近い将来,高品質で低コストな微小光源を市場投入するとしている。