三菱電機は,太陽光と紫外線硬化樹脂を利用して,打ち上げ後に宇宙空間で造形物を製造中に支えるサポート材が不要な3D積層造形により,人工衛星用アンテナを製造する技術を開発した(ニュースリリース)。

三菱電機は,太陽光と紫外線硬化樹脂を利用して,打ち上げ後に宇宙空間で造形物を製造中に支えるサポート材が不要な3D積層造形により,人工衛星用アンテナを製造する技術を開発した(ニュースリリース)。

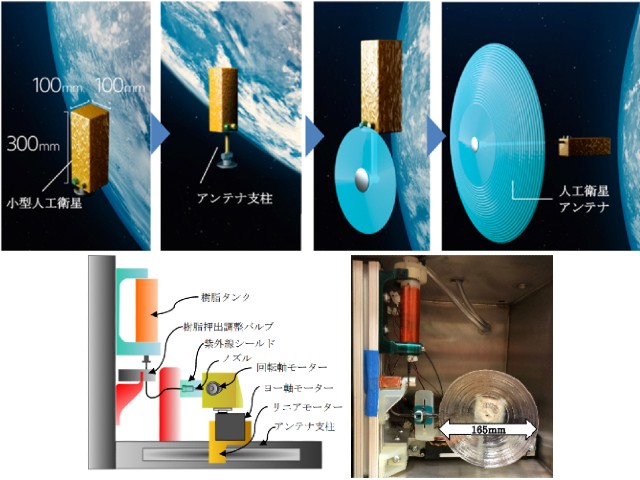

近年,民間事業者による人工衛星をはじめとする宇宙機器打ち上げビジネスが立ち上がりつつある中,従来の政府機関等が主導する大型の人工衛星だけでなく,研究機関や民間企業が主導する数十センチサイズの小型の人工衛星が登場している。

人工衛星のアンテナは,高利得かつ広帯域幅であることが求められ,開口を大きくする必要がある。これまでのアンテナは,打ち上げロケットのフェアリング(流線形の覆い)サイズや人工衛星のサイズの制約を受けて,あらかじめ格納可能な大きさで整形しておくか,折り畳んで格納して人工衛星軌道上で展開していた。また,打ち上げ時や軌道投入時の振動や衝撃に耐えられるようにする構造も必要だった。

同社は今回,3Dプリンターと,真空中で適切な粘度を持ち紫外線による硬化安定性を持つように配合した紫外線硬化樹脂を開発することで,サポート材が不要なフリーフォーム3D積層造形を真空中で可能にした。

この技術は,真空中でも安定性を持った新開発の樹脂を3Dプリンターで押出成形し,太陽光の紫外線で硬化させることで,宇宙空間において構造物を低消費電力で製造するもの。

実際に小型衛星の分野で広く使われている3U CubeSat(100×100×300mm)仕様の小型人工衛星での利用を想定した,人工衛星サイズを上回る165mm径のアンテナ反射鏡を大気中で試作,Ku帯(13.5GHz)で23.5dBの利得を確認した。さらに試作したアンテナが,宇宙空間での使用に十分な400℃の耐熱性を持つことも確認した。

これにより,ロケットのフェアリングサイズや人工衛星のサイズに関わらず,数十センチサイズの小型衛星でも開口の大きなアンテナの搭載が可能となるという。また,軌道投入後の振動や衝撃等を考慮したアンテナ構造やアンテナ展開用の部品も不要となるため,人工衛星を軽量化でき,打ち上げコストの低減に貢献するとしている。