古河電気工は,日亜化学工業と世界最高レベル出力となる青色レーザーダイオードモジュールを共同開発した。さらに,このレーザーを搭載した発振器(波長465nm)と近赤外シングルモードファイバーレーザー(波長1070nm)を組み合わせたハイブリッドレーザーによる新しいレーザー溶接ソリューションを開発した(ニュースリリース)。

古河電気工は,日亜化学工業と世界最高レベル出力となる青色レーザーダイオードモジュールを共同開発した。さらに,このレーザーを搭載した発振器(波長465nm)と近赤外シングルモードファイバーレーザー(波長1070nm)を組み合わせたハイブリッドレーザーによる新しいレーザー溶接ソリューションを開発した(ニュースリリース)。

今後,電動車の主要部品であるリチウムイオン電池,モーター,インバーター等の導体となる,純銅の溶接工程の生産性向上(品質,加工速度の向上)および製造工程の省人化要求が高まるとされている。

従来の溶接工法であるアーク溶接や超音波溶接は,接触加工であるため,工具のアプローチに時間がかかることや消耗品交換・メンテナンスが必要なことが課題だった。一方で,非接触加工であるレーザー溶接は,溶接点を高速移動でき,かつメンテナンスが不要なため,生産性向上および製造工程の省人化に適している。

しかし,従来のファイバーレーザー光の波長は近赤外であるため,純銅の光吸収率が低く,加工対象物の表面状態による光吸収率変化に影響され,溶接品質が安定しなかった。一般的に,純銅の光吸収率は短波長になるにつれて向上するため,純銅のレーザ溶接には,短波長レーザが適していると考えられている。

高出力青色レーザーダイオードモジュールの開発には,青色レーザーダイオードの高出力化とレーザーダイオードの出力ビームを高密度合波するモジュール組立技術が必要だが,この課題を,日亜化学工業が有するGaN系レーザーダイオードと,同社がファイバレーザの製造で培ったモジュール組立技術を持ち寄ることで解決した。

さらに,新しいレーザー溶接ソリューションとして,この高出力青色レーザー発振器と同社の近赤外シングルモードファイバーレーザーを組み合わせたハイブリッドレーザーにより,純銅のレーザー溶接における世界最高レベルの品質・深度・加工速度を実現した。細い溶接幅にて高深度の加工が可能で,電動車の構成部品の設計自由度の向上と軽量化が可能だという。

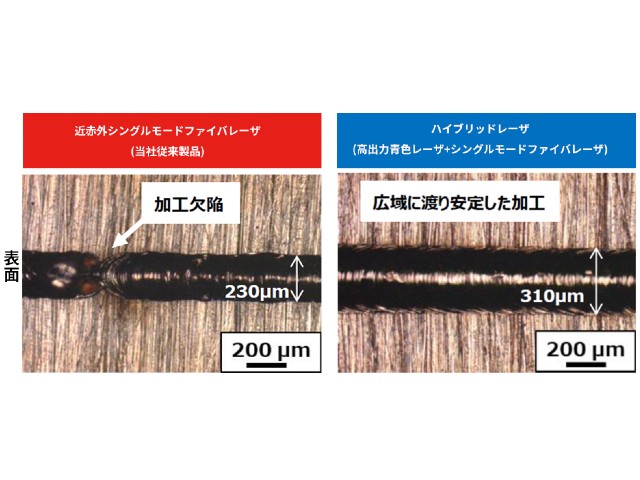

比較のため,純銅板の表面にレーザーを集光しながら純銅板を移動させ,加工特性(品質,溶け込み深さ,加工速度)を評価した。表面の観察結果より,ハイブリッドレーザーによる加工は,欠陥が無く安定した。

また,近赤外ファイバーレーザーと同等の溶け込み深さを高速で実現できた。室温において光吸収率の高い青色レーザー光で加熱後,輝度の高い近赤外レーザー光による加工を行なうため,溶融部が安定し,高品質な加工が可能となったという。

なお,このハイブリッドレーザーは,2021年1月に製品化予定。また,同社千葉事業所にアプリケーションラボを設置し,テスト加工にも対応するとしている。