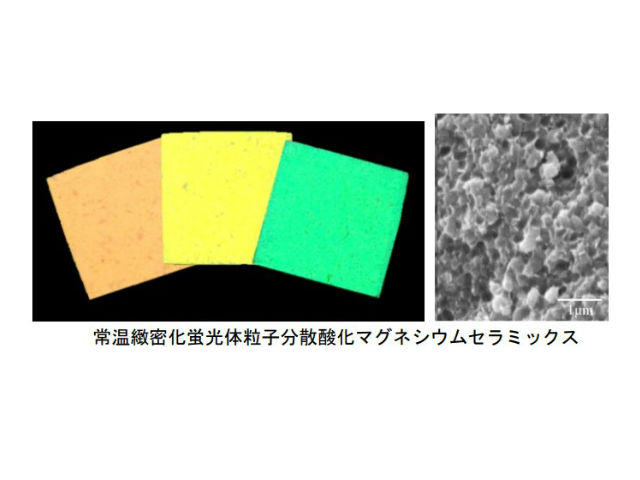

横浜国立大学と産業技術総合研究所は,常温での緻密化プロセスにより,8W/m・Kという従来の樹脂を用いたものと比較して40倍以上も高い熱伝導率を有する蛍光体粒子分散酸化マグネシウムセラミックスの開発に成功した(ニュースリリース)。

従来の白色LEDでは蛍光体粒子を樹脂やガラスに分散させた波長変換部材に青色LEDの光を当て白色の光を得ている。しかし,これらの部材の耐熱性と熱伝導率は低いため(例 樹脂を用いた部材の熱伝導率:0.1~0.2W/m・K,ガラスの場合:0.5~1W/m・K),高出力半導体照明では波長変換部材の温度が上昇して,部材の変形や割れが生じたり,発光効率が低下したりするなどの問題が生じていた。

蛍光体粒子を固定化させる母相を本質的に耐熱性と熱伝導率が高いセラミックスに変えると,この課題は解決できる可能性がある。一般的に,高い熱伝導率を有するセラミックスを作製するためには,高温での焼成により熱伝導を阻害する気孔を除去して緻密化することが必要となる。しかし,このような高温焼成を行なうと,添加した蛍光体が劣化や消失することが課題だった

今回の研究では,蛍光体粒子と混合した酸化マグネシウム粉体を予備成形し,これに少量の水を添加した後,成形体に静水圧を印加することにより,緻密で高密度な蛍光体粒子分散セラミックスが得られた。

窒化物蛍光体粒子と酸化マグネシウム粒子を混合して高温で焼成させた場合には両者が反応して蛍光体が消失したのに対して,今回開発されたプロセスは常温で行なわれるために蛍光体の劣化は全くなかった。

また,このセラミックスは,高温で焼成したセラミックスのような高い密度と構造を有し,これに起因して樹脂やガラスでは実現できない8W/m・Kという高い熱伝導率を得ることができたという。

研究グループは,今回開発された材料は常温での緻密化による省エネ効果だけでなく,レーザー等の高出力な励起光源を利用した次世代半導体照明の波長可変部材としての応用が期待できるとしている。