2.ナノ精度加工・計測による超高精度ミラー作製の現状

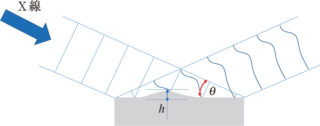

古くから超精密加工の分野において,高精度なミラーの代名詞なのはX線ミラーである。X線は波長が10 nmよりも短い光である。そのためミラーにわずかな形状誤差が存在すると反射光の波面が乱れる。図1は,光がミラーを反射する様子を示したものである。光の表面からの入射角度をθ,形状誤差の高さをh,λを光の波長とすると波面誤差φは

となる。ここにX線の波長λを1 nmとし,反射可能な入射角度としてθ=20 mradを代入する。例えば,φが1/4となるhは,たった約6 nmとなる。φが1/4ということは,均一な入射波面が,凸のある場所を反射した後,1/4位相だけ部分的にずれることになる。1/4という数字は理想的な集光・結像を行うために必要な収差であり,これ以上になると設計どおりの分解能は得られない。したがってX線ミラーでは10 nmレベル以上の形状精度が必要となる。さらに,X線を集光・結像するためには形状は楕円などの非球面形状となる。

可視領域では球面レンズの組み合わせで収差を減らす工夫がされているが,X線領域では,反射率が低いために可能な限り光学素子の枚数を減らす必要があり,回転楕円や回転放物面の形状をもつミラーが必要となる。

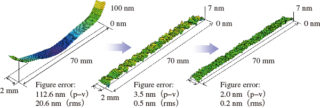

こうした高精度なミラーは,ナノ精度の加工と計測を繰り返すことで実現されている1)。図2はX線ミラーの作製例である。現在,SPring-8などの放射光施設ででは,400 mm長において,PV-2 nmの精度のX線ミラーが導入されている2)。このミラーは,加工としてEEM(Elastic Emission Machining)法3)が用いられ,形状計測には,MSI(Microstitching Interferometry)4)とRADSI(Relative angle determinable stitching Interferometry)5)が用いられている。高精度ミラーによりX線領域において7 nm集光という世界最小の回折限界集光6)やX線自由電子レーザへの導入により1020W/cm2といった世界最高強度のX線レーザが実現している7)。

現在,EEM法に限らず様々なナノ精度加工技術がある。例えば,イオンビーム加工により1 nmの精度で高速に加工する例が報告されている8)。形状計測技術についても,干渉計や接触方式など様々な手法が提案されている。