長岡技術科学大学の研究グループは,レーザー誘起局所加熱による溶融凝固によってイオン伝導する界面形成に成功した(ニュースリリース)。

全固体電池は高いエネルギー密度と,極めて高い安全性を実現できる次世代蓄電デバイスとして研究が進められている。

研究グループでは,現在までに,酸化物ガラスおよびセラミックスからなる全固体電池を創製に成功,社会実装に向けて産学連携による研究開発を積極的に実施している。

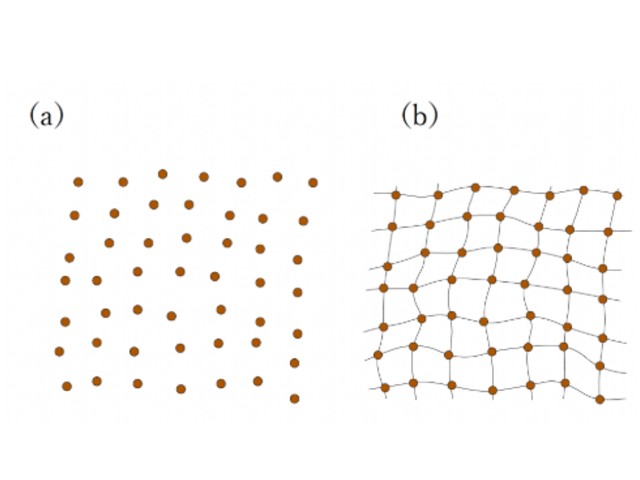

一般的に,酸化物セラミックス材料は加工性が低く,部材間の接触が粗悪となるため,イオン伝導性の低下に伴う電池性能の低下が課題だったが,加熱することで軟化流動を生じるガラスを使用した,材料間における自在な界面形成により,この課題を解決することができると報告されている。

これまでは,電池部材全体を高温で熱処理するプロセスにより,この界面形成が進められていたが,材料同士の熱物性のミスマッチがあると,プロセスに制限が生じてしまうのが課題だった。

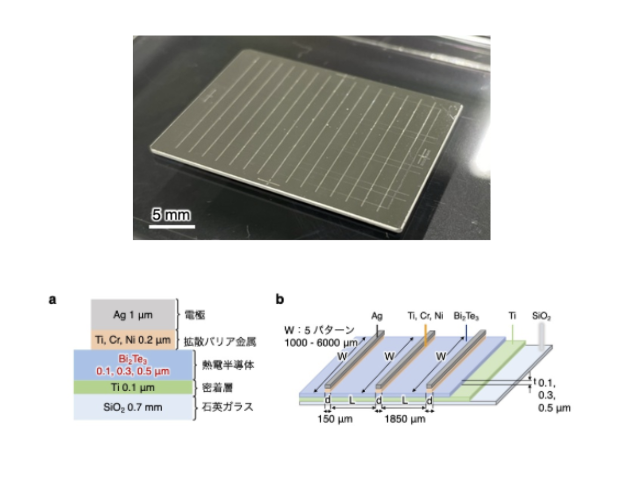

研究グループは,酸化物全固体ナトリウムイオン電池の負極として機能するスズ系結晶化ガラスを新たに開発した。これまでナトリウムイオン電池で有望とされる炭素系負極は固体電解質とりわけ酸化物系のセラミックスとの接着は困難だった。

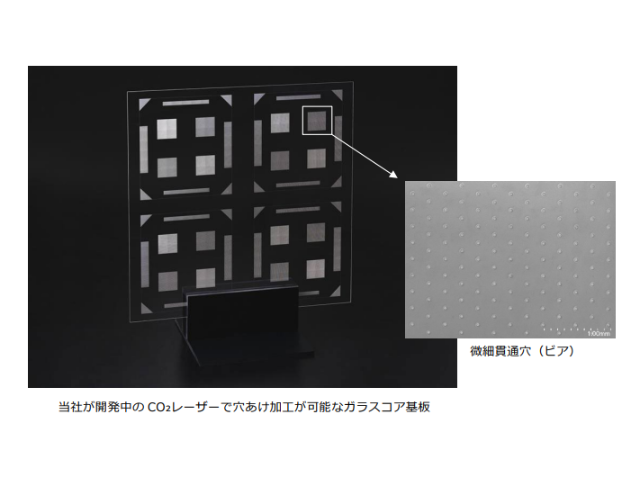

また,研究室の保有シーズであるレーザー誘起局所加熱による溶融凝固によってイオン伝導する界面形成に成功した。電気炉による全体を加熱して電池を作製するプロセスでは少なくとも数時間必要であるものの,固体電解質からの成分の溶けだしが起こるので,できる限り短時間で接合できる技術が望まれる。

それに対して,レーザーによる溶融で1インチサイズの電池を作製するのに10秒程度で作製可能になった。レーザー光と材料の光吸収を調整することで,数百度から数千度の温度範囲で到達温度を細かく設定することもできる。

レーザーの焦点で加熱される時間はミリ秒なのでレーザー光を吸収しない固体電解質への損傷を抑えることができる。これにより,高速で,かつ部材を局所的に加熱することができるため,材料同士の熱物性のミスマッチを無視した加工が可能となり,プロセス上の課題を解消することができる。

さらに,レーザー照射による堅牢な部材間の界面形成によって,室温および低拘束圧の環境で全固体電池が充放電できることを実証した。

研究グループは,このプロセスは粉末積層造形による3Dプリンティングとの親和性が高く,ロボティクス技術との融合によって,新たな機能材料のハイスループット探索,ドライルームのような人間には過酷な環境下での長時間作業の自動化に寄与すると期待できるとしている。