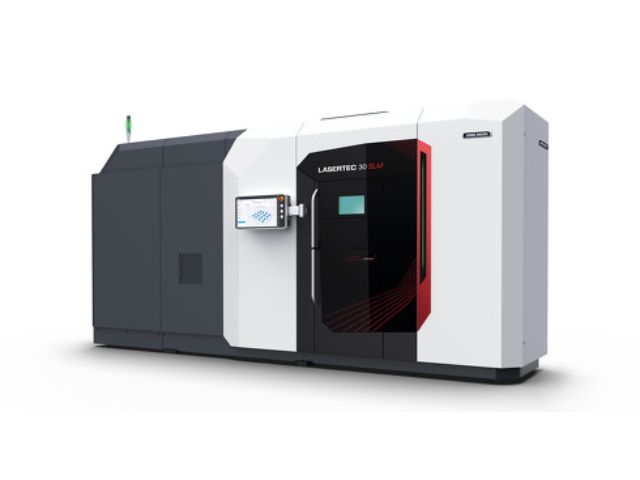

ニコンは,損傷や摩耗したワーク(対象物)の補修を主なターゲットとしたDED方式の金属アディティブマニュファクチャリング(AM)装置「Lasermeister LM300A」および3Dスキャナー「Lasermeister SB100」を2024年春に発売すると発表した(ニュースリリース)。

タービンブレードは,発電施設で燃焼ガスから動力を取り出すガスタービンや航空機のエンジンで使用されている。過酷な環境で使用されるため時間の経過とともに摩耗し,継続して使用するには定期的に摩耗部分を補修する必要がある。

従来のタービンブレードの補修は,ブレードごとに摩耗した部分を切削・研削し,その後,手動溶接作業で金属に肉盛りし,研磨加工で最終形状に仕上げていた。しかし,この方法は熟練した溶接工による長い作業時間が必要だった。さらに切削・研削による廃棄物の発生,人が行なうことによる補修品質のばらつきやリードタイムの長期化などの課題が生じていた。

新製品は,損傷・摩耗したワークを3Dスキャナーにセットすると,チャンバー内の高精度スキャナーでワークを自動測定する。損傷・摩耗ワークの形状と理想形状(CADデータ)とを照合して差分を抽出し,損傷・摩耗箇所を修復するための加工パスデータを自動生成する。特別なスキルは一切不要だという。

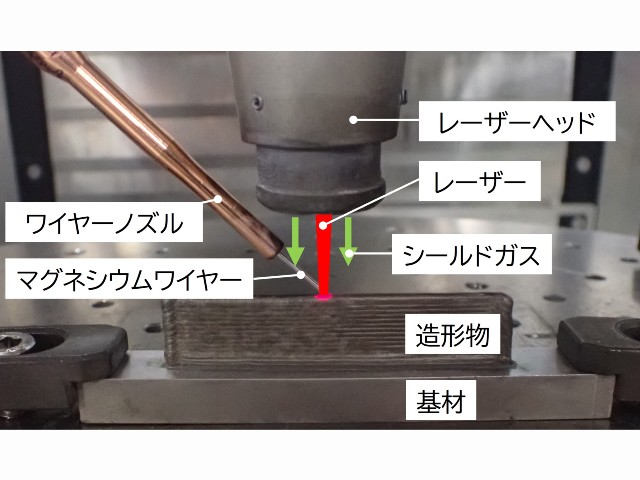

加工パスデータはその後,金属AM装置に転送され,DED方式での高精度付加加工を行なう。加工完了後,ワークを3Dスキャナーに戻し,理想形状に補修されているかどうかスキャン・検査を行なう。自動化されたワークフローで,製造現場におけるコストとリードタイムを大幅に低減するという。

金属AM装置は,同社の半導体露光装置の開発で長年培った光学技術と精密制御技術の活用により,高精度な加工を実現するとしている。タービンブレードの場合,XY軸方向+0mm~+0.5mm,Z軸方向+0.5mm~+1.5mmの超高精度な加工が可能だという。

また,溶融池(メルトプール)を常に監視する,メルトプールフィードバック機能がリアルタイムでレーザーパワーを制御し,滑らかで高精細な付加加工を実現する。これにより,クラックのない高品質な補修を安定的に行なうことができ,部品を長寿命化できることが特長だとしている。

この製品は,ニッケル基合金(Ni625,Ni718),ステンレス鋼(SUS316L),ハイス鋼(SKH51),チタン合金(64Ti/Ti-6Al-4V)の各種金属材料に対応。今後,ユーザーの要望に基づき対応可能な金属材料を順次増やしていくとしている。