中央大学の研究グループは,独自に開発した多機能な「光・電磁波撮像センサシート」の生産に印刷技術を活用することで,極めて高効率な製造工程の創出に成功した(ニュースリリース)。

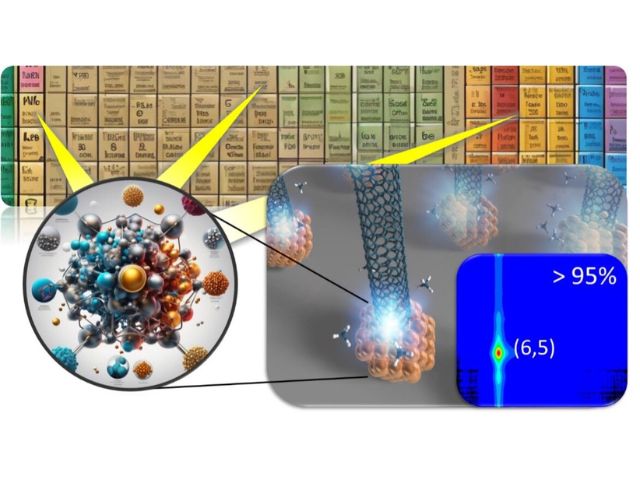

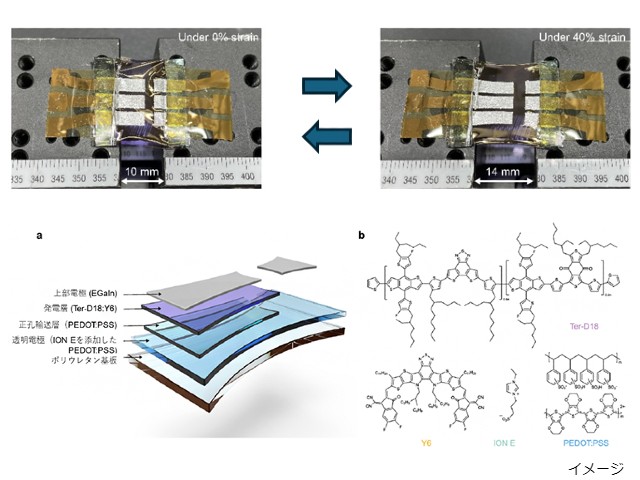

研究グループは,カーボンナノチューブ(CNT)薄膜を素子材料に用いることで,食品用ラップフィルムのように,薄く柔らかく伸び縮みする超広帯域かつ高感度なミリ波–赤外帯撮像センサシートを開発している。

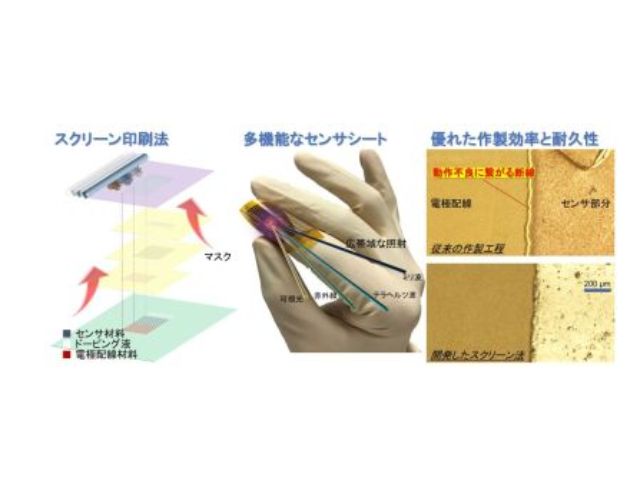

従来の素子作製工程では,センサやドーピング液,電極配線などの各原材料を,シートの必要な部分にだけ移し取って繋ぎ合わせる剥離転写法を用いていたが,各材料間での断線が頻発し,動作不良を起こすという,材料の機械的な強度不足が課題となっていた。

研究グループは,まず初めにCNT膜・電極間で生じる断線の原因究明に取り組んだ。結果として,材料インク(CNT分散液)を吸水基板へ吸引濾過成膜➡テープを用いて吸水基板上から素子用途に合わせた任意基板上への剥離転写という従来のCNT膜加工方法が要因であることを解明した。

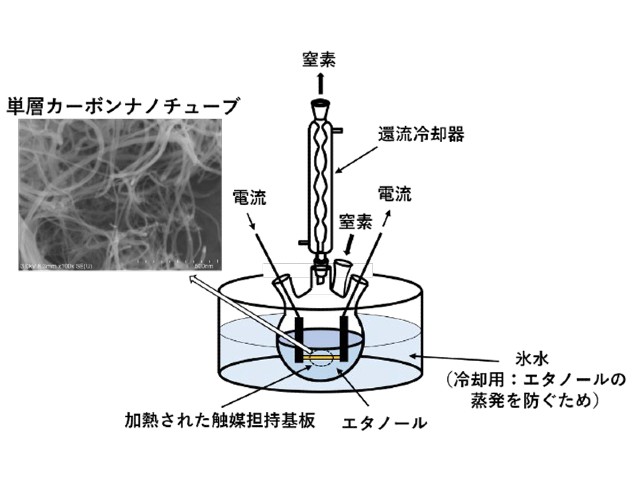

そこで研究グループは,剥離転写が不要なCNT成膜方法として,版画やTシャツプリントの様に部分的な穴へインクを刷り込む塗工方法をヒントに,スクリーン印刷法を新規に導入した。まず,中央部にレーザー加工によって塗工窓が設けられた25µm厚の高分子マスクを用意した。

このマスクは素子用途に合わせた各種基板上に設置され,回転式の移動バーがマスクの塗工窓越しに,基板上へCNT分散液を刷り込む。

また,CNT分散液の粘度がスクリーン印刷精度を制御することも実証した。低粘度な印刷条件では塗工自体が不可,もしくは局所的な欠損や膜厚の不均一箇所が散見された。一方,現時点の最高粘度条件である0.5wt%インクのスクリーン印刷では,100%に迫る極めて高効率なCNT成膜の製造に成功した。

さらに,先行研究の課題である剥離転写が不要なCNT成膜工程を確立するだけでなく,この研究のスクリーン印刷法が従来の電極界面での断線傾向に対して,耐久性の飛躍的な向上に繋がることも明らかにした。

研究グループは,スクリーン印刷によるCNT膜撮像素子の多素子集積と非破壊検査デバイスへの応用として,20画素が一軸方向にアレイ集積されたデバイスを作製した。

そして全画素が100%の歩留まりで動作しているとともに,不透明なガラスの中に隠されたナイフを明瞭に可視化するなど,素子本来の非破壊検査性能が最大限に発揮されていることを確認した。

この成果は,このセンサシートの大規模集積や用途に応じた生産等を可能にするもので,今後の幅広い応用展開が期待されるとしている。