東京理科大学と公立諏訪東京理科大学は,次世代型レーザー指向性エネルギー堆積法を数理モデリングするとともに,熱流動・相変態熱粘弾塑性解析を連成させた数値解析技術により金属造形加工プロセスを三次元シミュレーションすることに成功した(ニュースリリース)。

東京理科大学と公立諏訪東京理科大学は,次世代型レーザー指向性エネルギー堆積法を数理モデリングするとともに,熱流動・相変態熱粘弾塑性解析を連成させた数値解析技術により金属造形加工プロセスを三次元シミュレーションすることに成功した(ニュースリリース)。

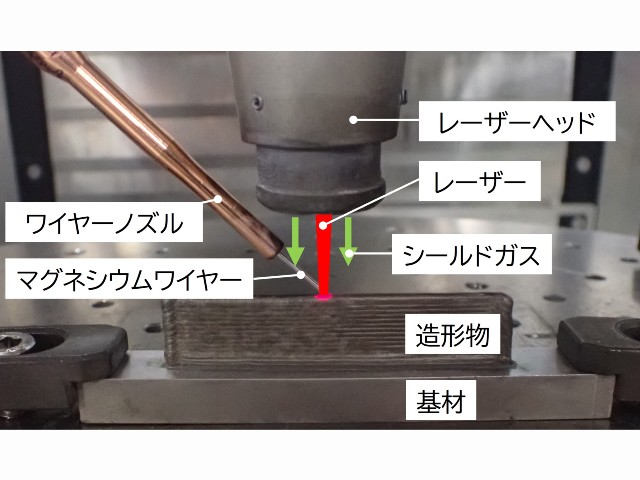

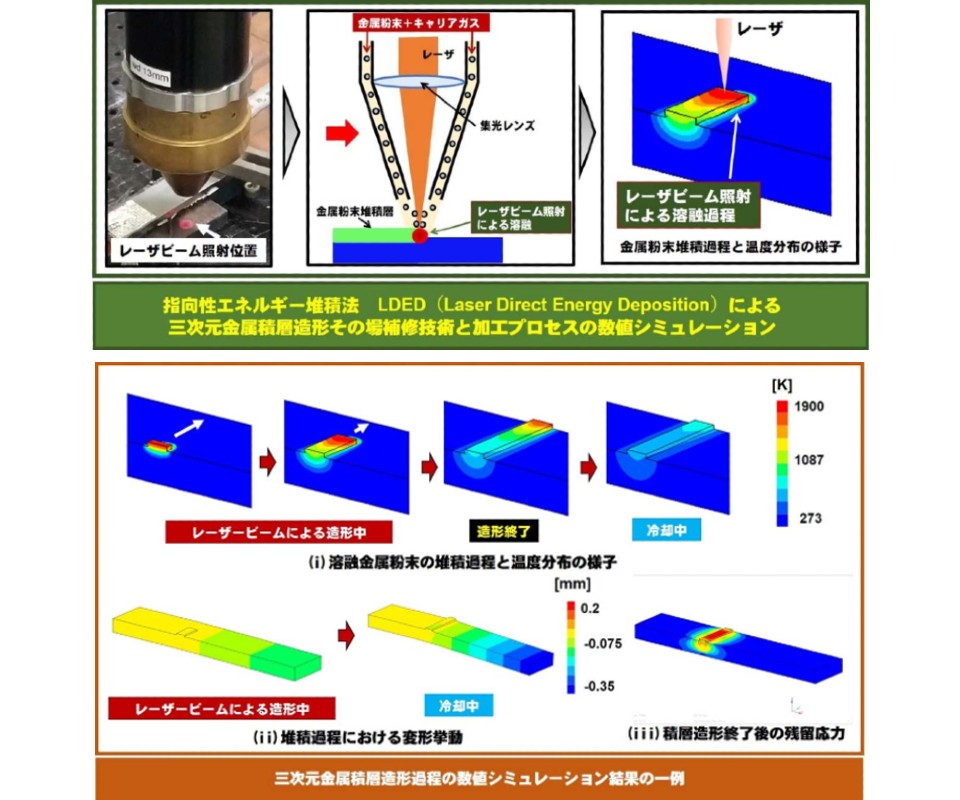

研究グループは,金属加工のトーカロと共同で,次世代型レーザー指向性エネルギー堆積法によるその場補修加工技術の開発を進めてきた。この方法は,レーザービームの焦点に金属粉末を集積させ,溶融積層する加工技術。

この技術により,現場で表面形状の完全復元が可能になるだけでなく,補修に必要な金属粉末の廃棄を大幅に削減することができる。ただし,造形条件については試行錯誤的に決定されている現状だったため,研究グループは,最適な造形条件を決定する手法を開発することを目指した。

研究グループでは,金属粉末の堆積領域を自動的に生み出していくデス‐バースアルゴリズムを考案した。さらに堆積領域を構成する積層要素に対して,熱輻射—熱伝導モデルならびに粘塑性—熱弾塑性構成モデルを適用し,金属粉末堆積層の溶融から凝固過程までの幅広い状態変化をコンピュータ上で忠実に再現できるようにした。

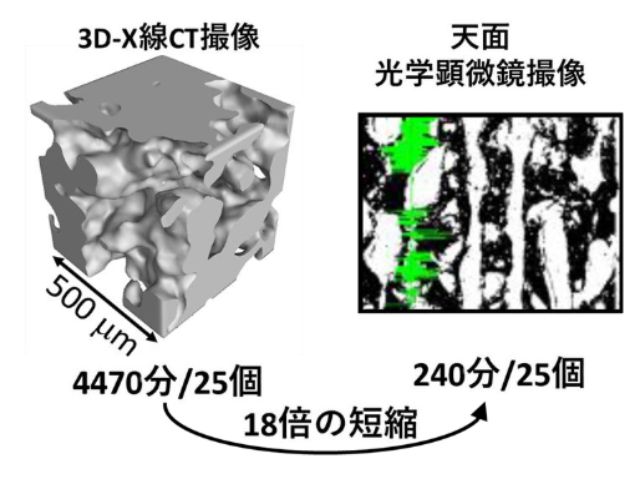

これを有限要素解析プログラムに組み込むことで,これまでにない新しい加工解析システムを構築し,一例として,開発した解析システムを用いて平板に対してその表面形状を復元している様子を解析した。

その結果,レーザービームによる金属粉末の堆積層が形成(バース)している過程,レーザー加熱温度分布の広がり,加工終了時の残留応力が再現されているとともに,別途行なった実験結果とも完全に一致していることを確認した。

この成果は,発電所で使用されている循環ポンプの羽根表面に発生したキャビテーション減肉に対する補修計画の立案,ガスタービン動翼先端に生じたチップ減肉に対する補修後に生じた残留変形の低減方法の考案など,さまざまな領域ですでに役立てられているという。

今回開発した加工解析システムは,金属造形技術と数値解析手法の融合に基づいた加工技術のためのデジタルツイン構築に向けた革新的技術と位置付けられ,研究グループは今後,幅広い産業分野へこの技術を展開していくとしている。