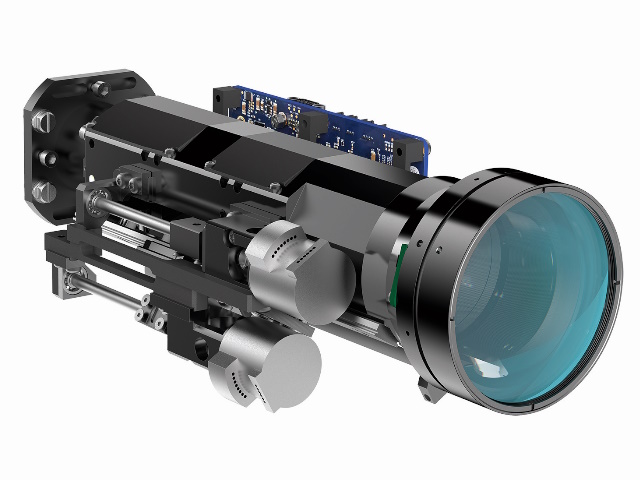

パナソニックは,遠赤外線の透過特性に優れたカルコゲナイドガラスを材料とする遠赤外非球面レンズの量産技術を開発したと発表した(ニュースリリース)。

パナソニックは,遠赤外線の透過特性に優れたカルコゲナイドガラスを材料とする遠赤外非球面レンズの量産技術を開発したと発表した(ニュースリリース)。

環境保全分野や車載分野で遠赤外カメラの需要が高まっている。遠赤外線センサーは高画素化・低価格化が進んでおり,そのレンズにも高付加価値化が求められている。

遠赤外センサーのレンズには安価なシリコンが用いられてきたが,透過率が低いため,画素が多くなるほど透過率の高いゲルマニウムの球面レンズが多く用いられている。しかし,さらに高画素化が進むと,収差の影響から球面レンズの組み合わせや非球面レンズが必要となり,コストやサイズが課題となっていた。

そこで同社は,可視光用非球面レンズの製造で培ったガラスモールド成形技術をベースに,遠赤外光学系に適した高性能な非球面レンズを低コストで生産する技術を確立した。φ3~40mmのカルコゲナイドレンズ(非球面レンズ,回折レンズ)を従来工法比約1/2の価格で提供する。

従来のガラスモールド工法では,成形前に前加工としてガラス材料を研削・研磨するため,多くの材料を廃棄と加工時間がコスト高の原因となっている。さらに,カルコゲナイドガラスは高価で傷つきやすく,加工工程で発生する廃棄や歩留まりもコストに影響する。同社は,研削・研磨工程をなくした前処理技術を開発し,前加工の工数コストを大幅に低減することでコストダウンすることに成功した。

また,カルコゲナイドガラスは成形時の温度変化による粘性の変化が大きい為,安定的なモールド成形が難しい。そこで,熱変動を緩やかにする専用金型を開発。これにより,従来の可視光用ガラスの成形機をそのまま使用して高い歩留まりを達成し,高品質かつ低価格を実現した。

さらにカルコゲナイドガラスは割れやすく,鏡筒への組付け時にレンズ周辺部が欠けやすい。そこで,インサート成形を応用した独自工法を確立し,鏡筒との接触部であるレンズ外周に欠けを防止するリング等を配した,フレーム一体レンズの製造を世界で初めて実現した。この技術は接着剤を使用しない為,脱ガスによる副作用もなく,様々なフレームの形状に対応する。

さらに,レンズとフレームの高気密化(ヘリウムリーク試験でリーク量 1×10-9Pa・m3/sec以下)が可能。内部に配置する遠赤外センサーごとガス封止などが可能となり,内部の断熱やセンサーのカバーレスにより,熱影響の減少や透過率の向上に寄与できる。

同社は今後,高性能かつ低価格な遠赤外非球面レンズの販売を拡大するとしている。