立命館大学の研究グループは,パワー半導体材料であるSiC(炭化ケイ素)の高効率研磨技術の開発に成功した(ニュースリリース)。

立命館大学の研究グループは,パワー半導体材料であるSiC(炭化ケイ素)の高効率研磨技術の開発に成功した(ニュースリリース)。

SiCはその優れた特性から,電気自動車や鉄道車両等に搭載される電力制御装置などへの応用が進められている。

しかし,SiCはダイヤモンドに次いで硬い材料であり,さらに,高い耐熱性・耐薬品性を有することから,従来の半導体材料よりも加工が難しい。特に,パワー半導体としての性能を左右する研磨加工では,高品位な表面状態を得るために長時間にわたる加工が必要であり,高コスト化の一因となっていた。

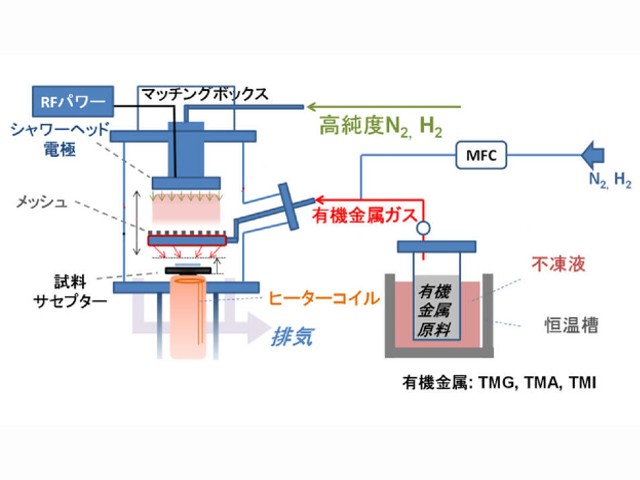

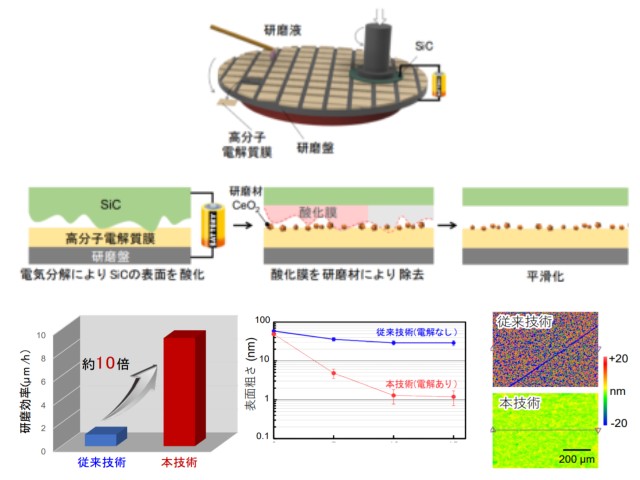

研究グループは,電気分解(電解)によってSiCの表面が変質することを利用した研磨法に着目。この方法ではまず,SiCを電解によって酸化膜に変化させる。その酸化膜はSiCより軟らかいガラスと似た成分であり,これは研磨粒子によって容易に除去できる。SiCの酸化と除去を繰り返すことで平滑なSiC表面が得られる。

電解を利用した加工法では,通常,電解液が必要となるが,研究グループは,高分子電解質という特殊な膜が,電解液の代わりに使用できることを見出した。これにより,薬液を使用せず,水と研磨材粒子だけでSiCの研磨が可能であることを明らかにした。

新たに開発した研磨法を,SiC基板の平滑化に適用したところ,およそ10µm/hの研磨効率が得られたという。これは,従来法の化学機械研磨と同等の加工条件で比較して,約10倍の研磨効率となる。

また,約10分間の研磨でSiCの表面粗さを約50nmから1nm以下にまで低減でき,研磨傷のない表面が得られることがわかった。一方で,電気分解を行なわずに研磨を行なったところ,表面粗さはほとんど変化しなかったことから,この技術の優位性が明らかとなった。

研究グループはこの成果について,SiC基板の研磨加工における加工効率を向上するものであり,短い加工時間で優れた表面精度を達成できることから,SiC基板の製造コスト低減に繋がると期待されものだとする。また,SiC の研磨で従来使用されている薬液を必要としないことや,研磨材の使用量も低減できることから,環境負荷の低減も期待できるとしている。