早稲田大学の研究グループは,金属3Dプリンティングにおける熱変形を低減させる手法を開発した(ニュースリリース)。

早稲田大学の研究グループは,金属3Dプリンティングにおける熱変形を低減させる手法を開発した(ニュースリリース)。

金属3Dプリンティングには成形品が熱変形により大きく反るという問題点がある。

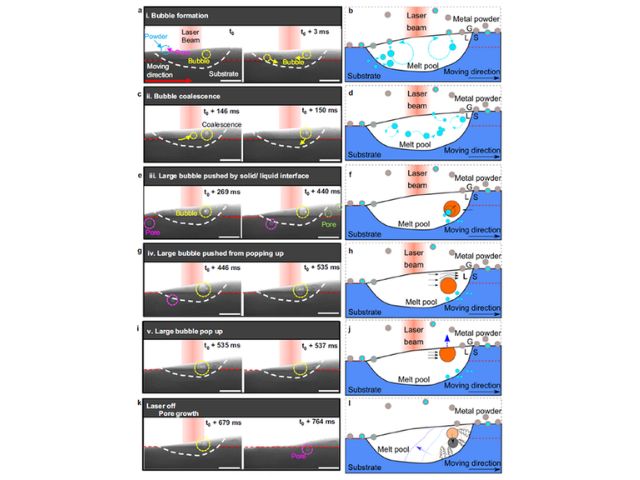

最も普及しているレーザー式粉末床溶融法では,薄く敷き詰めた金属粉をレーザーで溶融凝固させるというプロセスを繰り返し,三次元構造を形成するが,溶融凝固した箇所には大きな収縮ひずみが生じそれが反りの原因となる。

このような熱変形の対策としては,造形時に予備加熱をして溶融時と冷却時の温度差を小さくするというハードウェア的アプローチと,レーザーの走査パスを工夫するというプロセス的アプローチが知られている。しかし近年,造形対象やサポートの形状を工夫することで熱変形が低減できることがわかってきた。

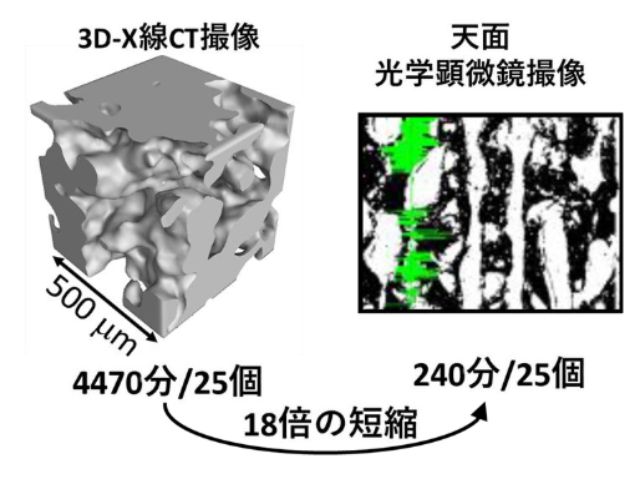

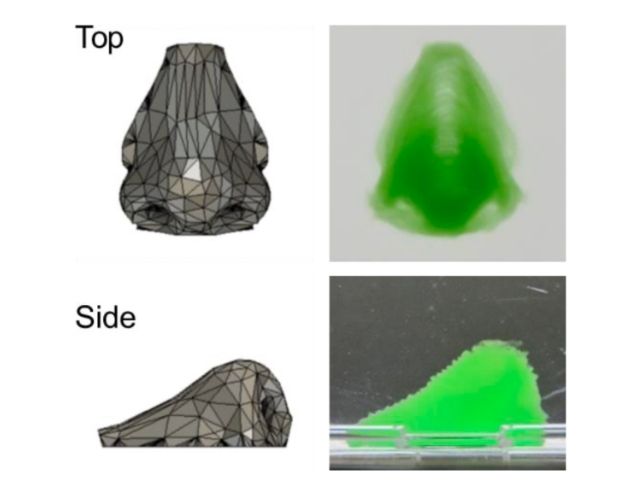

今回の研究では,造形対象の内部にラティス構造と呼ばれる中空構造を最適設計し,形成することによって,金属3Dプリンタの熱変形を低減することに成功した。基本的には内部を疎にすれば変形は低減されるが,最適なラティス構造はそれを超えた低減効果を示した。

金属3Dプリンティングの熱変形を近似的に求める手法として,固有ひずみ法が提案されている。研究では,ラティス構造の最適化に用いることを前提に,漸化式で表現した新たなシンプルな固有ひずみ法を開発した。

更に,良く知られているトポロジー最適化のアルゴリズムを活用し,熱変形の低減を目的としてラティスの粗密分布を最適に決定する手法を開発した。

金属3Dプリンティングの利点である複雑形状の造形が可能である点を生かし,従来は複数の部品に分かれていた製品を一体成型し,トータルの製造コストや信頼性,性能を向上させるという試みが成されている。極端な例では,ロケットノズルの一体成型等も試みられている。

しかし,成形品が大型化されるほど熱変形は深刻になるため,熱変形の対策は不可欠となる。研究のような熱変形低減手法はこの問題を解決し,金属3Dプリンティングにおいて,より大型構造の成形を可能にするものだとする。

研究グループは,開発した手法を既存のハードウェア的アプローチとプロセス的アプローチと併用すれば相乗効果で更に優れた熱変形低減効果が得られる期待があるとしている。