産業技術総合研究所(産総研)と科学技術振興機構(JST)は,電子顕微鏡下で接着剤の剥離過程をリアルタイムで直接観察することに成功した(ニュースリリース)。

産業技術総合研究所(産総研)と科学技術振興機構(JST)は,電子顕微鏡下で接着剤の剥離過程をリアルタイムで直接観察することに成功した(ニュースリリース)。

自動車に代表される輸送機器の燃費向上にマルチマテリアル構造設計による軽量化が有効とされているが,人命にかかわる輸送機器に接着接合を導入するには,接合部の強度や耐久性に関する科学的裏付けが必要となる。

接着接合部の破壊現象を理解するためには,剥離後の試料表面の観察や成分分析から,破壊挙動を推測するのが一般的。

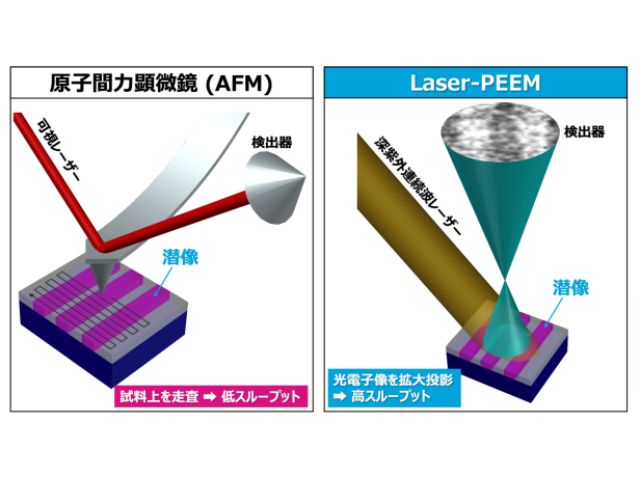

しかしながら,正確に破壊現象を理解するためには,破壊過程の進展をリアルタイムで直接的に観察する評価手法が求められていた。また,光学顕微鏡や走査型電子顕微鏡(SEM)でも破壊過程のリアルタイム観察はできるが,1μm以下の微細な変形を観察するのは難しい。

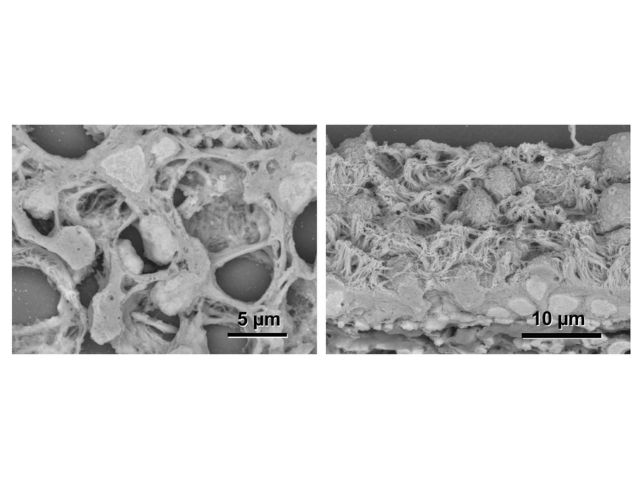

今回,より高倍率で観察可能な透過型電子顕微鏡(TEM)を用い,接着接合部が破壊する過程をリアルタイムで観察した。この観察では,電子線が透過するのに十分な薄さの試料を作製する必要がある。

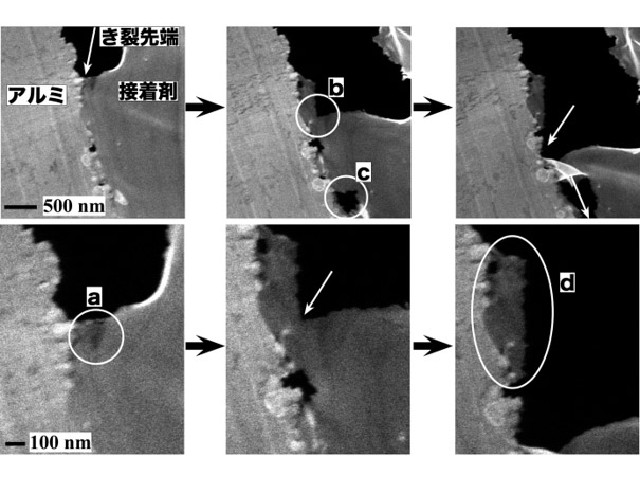

アルミニウム合金(以降,アルミ)の接着接合試料からTEM観察が可能な100nm程度の薄片試料を切り出し,TEM観察下で試料両端を引っ張ることで,接着部が破壊される様子をナノメートルレベルでリアルタイム観察することに成功した。

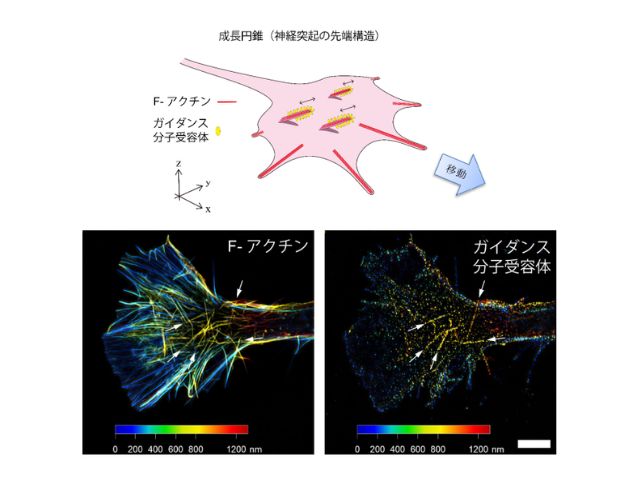

アルミとエポキシ系接着剤の接着接合部が剥がれる瞬間では,左右に引き剥がそうとする力を加え,き裂が広がり始めた時,き裂がまだ進む手前の接着剤に小さなひずみが発生している様子が,高倍率撮影により観察できた。

このひずみが微小なき裂となり,さらに,接合面に微小の空洞が発生しあた。その後,微小なき裂がアルミとの接合部に到達すると,接合面に沿ってき裂が進展し,先立って発生していた微小の空洞と一体化し,破壊に至った。

この時,破壊後のアルミ側には接着剤がわずかに残っていることが確認された。被着体であるアルミ表面のわずかな凹凸が破壊挙動に関与し,被着体表面の所々に接着剤が残る要因と思われるという。

従来のマイクロメートルレベルの観察では,このような観察は不可能であった。しかし今回のTEMによる観察で,接着接合における破壊の起点が接着剤内部・接合面・金属層のいずれであるかが明確になり,接合部の耐久性向上に有効な接着剤や基材の表面処理法の開発指針を提供することができるという。

研究グループは,接着接合部の破壊現象のリアルタイム観察結果をシミュレーションで再現することで複雑な接着破壊現象のメカニズム解明を進め,接着接合の信頼性の評価・実証につなげるとしている。