大阪大学の研究グループは,金属3Dプリンターの造形体に発生する微小欠陥を非接触で画像化する技術を発表した(ニュースリリース)。

大阪大学の研究グループは,金属3Dプリンターの造形体に発生する微小欠陥を非接触で画像化する技術を発表した(ニュースリリース)。

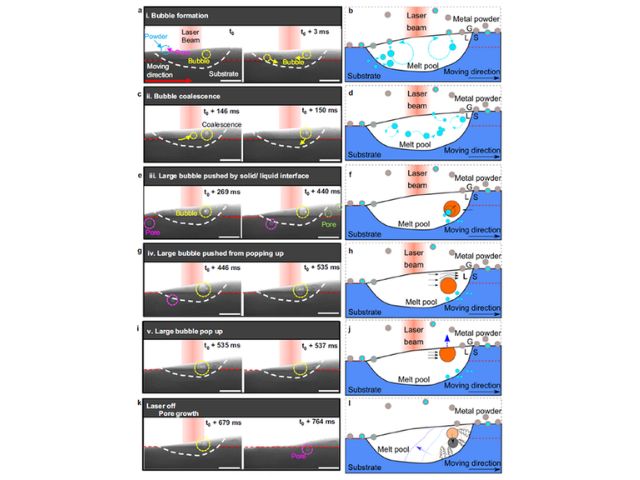

パウダーベッド方式の金属3Dプリンターでは薄い金属粉末の層ごとに焼結・溶融して造形箇所のみを固めることを繰り返し,3次元形状を作成する。

そのため,これまでの切削加工では実現できない形状の部品の製作が可能となっているが,空隙や溶融不備などにより微小な欠陥が発生しやすく,造形体の強度低下を引き起こしていた。

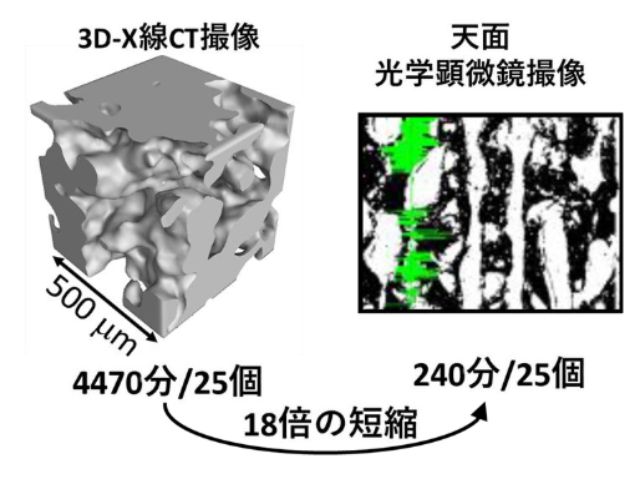

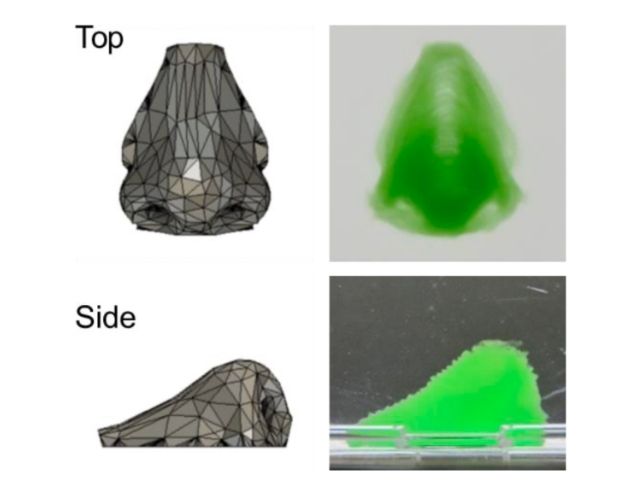

さらに,完成した造形体は複雑な形状であることが多く,完成後の検査は難しい。造形体表面の欠陥であれば,カメラ画像などで検出可能だが,表層近傍に埋もれる欠陥も多く,その検出技術が課題となっていた。

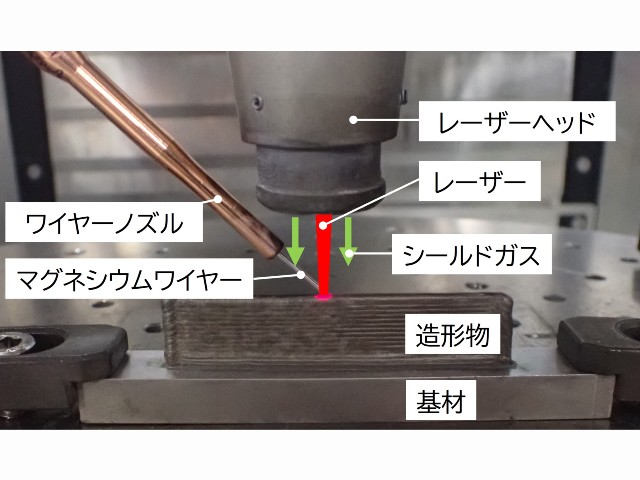

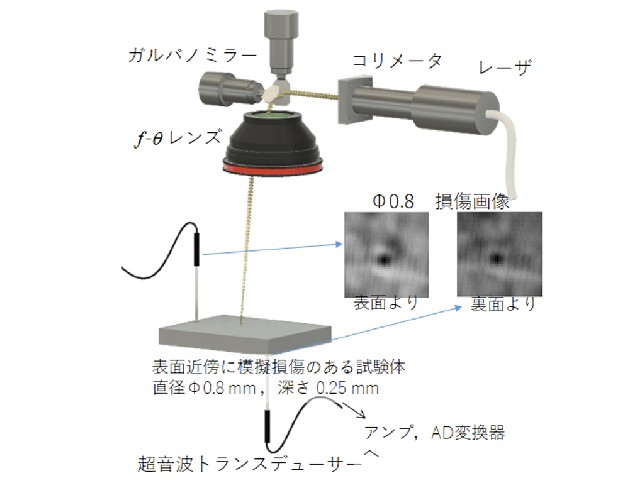

研究グループでは,レーザー照射によって薄板に発生するガイド波の性質を利用して,平板やパイプのような薄板状材料中の減肉や剥離を画像化する技術を開発してきた。この手法では,検査対象物全体に拡散した音場(拡散場)を利用することで,複雑な形状であっても表層近傍の欠陥が画像化できるという特長を有している。

これまでは配管中に広がる減肉や航空機ボディなどの炭素繊維複合材料中に現れる剥離を対象としていたため,10mm以上の欠陥サイズの検出を目的とした研究を行なっており,用いる超音波の周波数帯域はせいぜい100kHz以下だった。

一方,金属3次元積層造形中に現れて問題になる欠陥サイズは,数十μm~数百μm程度であり,この検出には,数MHz~数十MHzのより高い周波数帯域を用いる必要があると予想された。

レーザーにより超音波を発生させる際,強力かつ数十ns程度の時間幅のレーザーパルスを照射することで,MHz帯域を含む広帯域超音波を発生させることが可能だが,発生する超音波のエネルギーが小さく,対象物全体に拡散した音場を計測することができなかった。

そこで,研究では,高繰り返しのレーザーパルスを対象物に照射することで,信号レベルの高い広帯域超音波を発生させ,表層から250μmの深さにある500μm程度の微小欠陥の画像化に成功した。

さらに,微小欠陥部分での局所的な共振により欠陥画像が鮮明に得られることを突き止め,今後,より小さい欠陥を検出するためには,数十MHz程度の周波数帯域を用いればよいという指針を示した。

この技術は,パウダーベッド方式の金属3次元積層造形のビルドプレートなどに超音波センサーを取り付けて計測すれば実現できるため,研究グループは,造形中の検査が可能となると期待している。

※9月28日 記事中の単位を修正しました