石原産業は,北海道大学が基本設計した銅ナノ粒子を基に石原産業の粒子合成技術及び量産化技術をドッキングさせ,従来にない窒素雰囲気下,150℃という低温焼成で製膜する銅ナノ粒子のスケールアップ合成に成功し,量産化への目途を立てた(ニュースリリース)。

石原産業は,北海道大学が基本設計した銅ナノ粒子を基に石原産業の粒子合成技術及び量産化技術をドッキングさせ,従来にない窒素雰囲気下,150℃という低温焼成で製膜する銅ナノ粒子のスケールアップ合成に成功し,量産化への目途を立てた(ニュースリリース)。

パワー半導体の金属界面接合材として鉛フリー高温はんだ代替や,フレキシブル基板への微細配線用の金属インクでは,銀ナノ粒子が使用されることが多いが,電圧印加による銀イオンの拡散現象,いわゆる「マイグレーション」による断線や短絡などの問題から,低温で焼結し,導電性や接合強度の優れた銅ナノ粒子の出現が待ち望まれていたという。

従来の銅ナノ粒子は高温度でしか焼結が出来ず,基板を自由に選ぶことができなかった。また,低温焼結での導電性や接合強度にも課題があった。

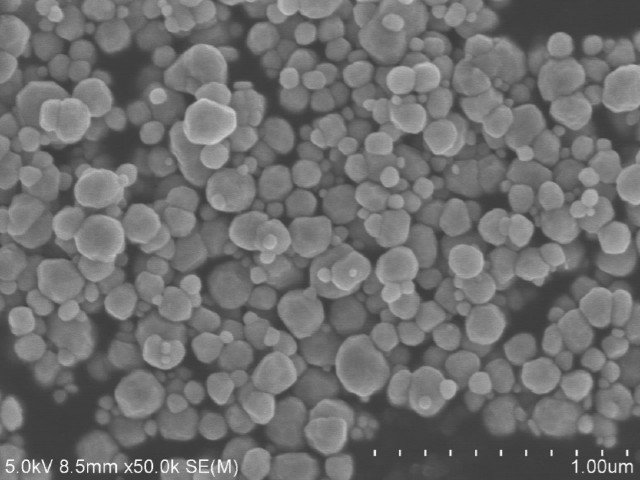

北海道大学は低温焼結に最適な表面保護剤を選択,またその被覆処理方法にも工夫を加えた。石原産業は北海道大学が有する基礎的技術に自社の微粒子合成技術や分散技術を付与,更に粒子径や粒子径分布にも工夫を凝らし,これらの技術を融合させた結果,従来にない銅ナノ粒子を実現した。

今回の低温焼結銅ナノ粒子は窒素雰囲気下,150℃の加熱で焼結が完了,金属銅にほぼ匹敵する10-5Ωcmレベルの低抵抗値が得られるという。また金属間の接合強度は,窒素雰囲気,200℃加圧の接合条件で20MPa以上を達成,この分野で必要な強度に十分対応できるという。

今後は北海道大学にてさらなる低温焼結用銅ナノ粒子・微粒子の開拓ならびに石原産業にてサンプルワ-クを開始し,低温焼結銅ナノ粒子の用途展開を図ってゆくとしている。