物質・材料研究機構(NIMS)は,機械学習を適用することで,航空機エンジン用材料として有望なNi-Co基超合金の高性能・高品質な粉末を,高い収率で生産可能な条件を高速探索することに成功した。さらに,その条件にて高圧タービンディスク作製に適した粉末を低コストに製造できることを実証した(ニュースリリース)。

物質・材料研究機構(NIMS)は,機械学習を適用することで,航空機エンジン用材料として有望なNi-Co基超合金の高性能・高品質な粉末を,高い収率で生産可能な条件を高速探索することに成功した。さらに,その条件にて高圧タービンディスク作製に適した粉末を低コストに製造できることを実証した(ニュースリリース)。

航空宇宙エンジン分野において金属3Dプリンティングの活用が急速に進んでおり,原料となる合金粉末の低コストな製造・供給が必要不可欠になっている。特にエンジンの心臓部である高圧タービンディスク用には,耐用温度や塑性加工性に優れるとともに,真球度を高く,組織も均一にした品質の高い超合金粉末を,高収率で低コストに製造することが求められる。

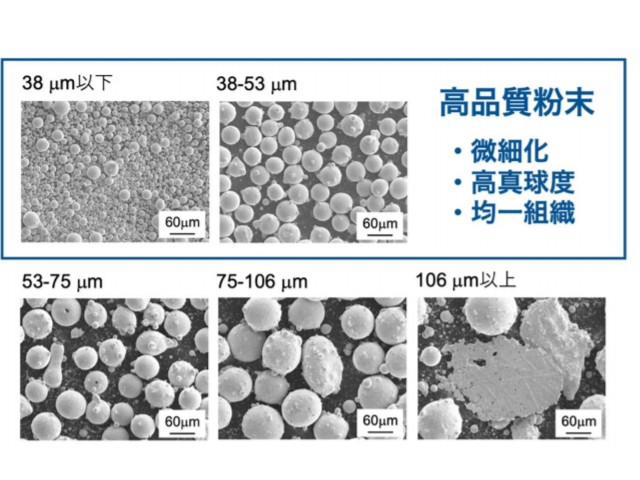

その多くはガスアトマイズ法(溶解した金属の溶湯を高圧ガスを利用し粉砕し,液滴として凝固させることで粉末を得る方法)により製造されているが,製造現場で使用される大型装置を用いて目的の粉末を製造するためには,金属の溶解温度や使用するガスの圧力といった複数のプロセス条件を最適化することが必要となる。これには専門家が持つ長年のノウハウをもってしても,膨大なコスト,時間,経験,人的資源が必要となっていた。

今回,研究グループは,高圧タービンディスク用Ni-Co基超合金の粉末製造を対象に,機械学習を利用し,専門家のノウハウ無しに,ガスアトマイズプロセスの最適化を実施した。その結果,過去のデータを使用することなくわずか6回の試行で,通常は10~30%程度の収率であるタービンディスクの作製に適した微細で真球度の高い高品質な粉末を,収率約78%で得られるプロセス条件を発見することに成功した。

原料単価から見積もると,この研究で製造した粉末は,市販の粉末に比べて約72%ものコストダウンに成功しているという。

NIMSには長年の開発で培った,耐用温度など超合金の特性を制御する合金設計技術があり,今回の手法と組み合わせることで,用途に応じた機能を持った超合金の粉末を安価に供給することが可能になるとする。

さらに,機械学習はデータ蓄積により進化を遂げるため,この技術を企業の製造現場に実装し,これまで活用が不十分であったプロセスデータを蓄積・再利用することで,さらなる品質向上・コスト削減が期待されるとしている。