東京工業大学,WOWアライアンスの研究グループは,ステルスダイシングと呼ばれるレーザーダイシング加工プロセスを用いた,ダメージが生じない極薄ウエハー加工技術の開発に成功した(ニュースリリース)。

東京工業大学,WOWアライアンスの研究グループは,ステルスダイシングと呼ばれるレーザーダイシング加工プロセスを用いた,ダメージが生じない極薄ウエハー加工技術の開発に成功した(ニュースリリース)。

半導体デバイスのさらなる高性能化,低消費電力化を実現するために,ウエハーをミクロンレベルまで薄くし,TSV配線を用いた3次元積層の開発が急ピッチで進められている。

しかし,ウエハーを元の厚さから1/10以下まで薄くしこれをダイシング(分割)すると,チッピングと呼ばれる欠けが増加する。またダイシングストリート幅によってウエハー当たりのチップの数が決まるため,チッピングがなく,ダイシングストリート幅ができるだけ狭いダイシング方法が必要とされる。

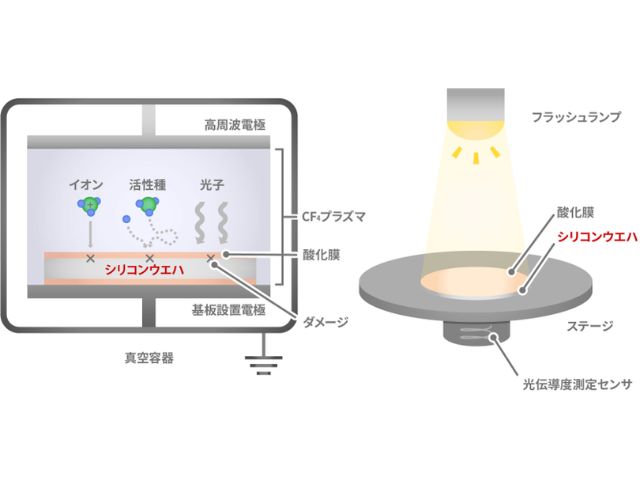

そこでステルスダイシング(SD)と呼ばれるレーザーダイシング技術がすでに実用化されているが,研究では,デバイス面に生じるわずかなダメージの評価方法を確立すること,そしてステルスダイシングにおけるレーザー波長と照射方法を工夫することによって,ダイシングストリート幅を従来技術よりも縮小することを目指した。

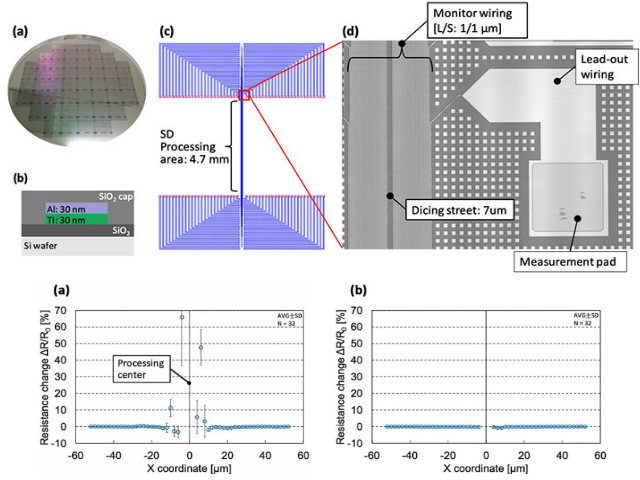

ダメージ検出のための評価用チップとして,配線幅/スペースが1µm/1µm(Al/Ti)のTEGウエハーを開発した。レーザー加工後に,測定パッドを通して各モニタリング配線の抵抗値変化率を計算することでダメージを評価した。

SDBGプロセスを想定し,ウエハー厚50µmとしたときのダメージ評価を実施した。波長1,342nmでは,加工中心近傍でダメージが発生した。一方1,099nmでは,ダメージが発生しないことを確認し,1,099nmのレーザーによって,ダメージレスのステルスダイシングが可能であることが明らかになった。

このダメージレスのステルスダイシング法で必要なダイシングストリート幅を,従来のダイシング法であるDBGと比較した。その結果,DBGでは60µmであったダイシングストリート幅が,SDBGでは15µmと,1/4に削減できた。さらに,チップ面積に対する,ダイシングストリート幅の削減によるチップ収率の増加率を計算したところ,チップ面積が小さくなるほどストリート幅の削減効果が大きいことが分かった。

今回開発されたステルスダイシング技術は,ダイシングストリート幅が従来技術より縮小し,チップ収率を向上させることから,ウエハー製造プロセスの効率化に貢献することが期待される。今後は,このダメージレスダイシング技術の実用化に向けて,波長1,099nmレーザー専用の光学エンジンの製品化を目指すとしている。