金沢工業大学の研究グループでは,EVや自動運転,スマートフォンなどのモバイル端末,省エネパワーデバイスなど,さまざまな分野で急速に需要が拡大している高性能半導体デバイスの製造に欠かせない研磨プロセスの新たな制御手法として,ニューラルネットワーク(NN)を用いたAIによる知能研磨システムを提案した(ニュースリリース)。

金沢工業大学の研究グループでは,EVや自動運転,スマートフォンなどのモバイル端末,省エネパワーデバイスなど,さまざまな分野で急速に需要が拡大している高性能半導体デバイスの製造に欠かせない研磨プロセスの新たな制御手法として,ニューラルネットワーク(NN)を用いたAIによる知能研磨システムを提案した(ニュースリリース)。

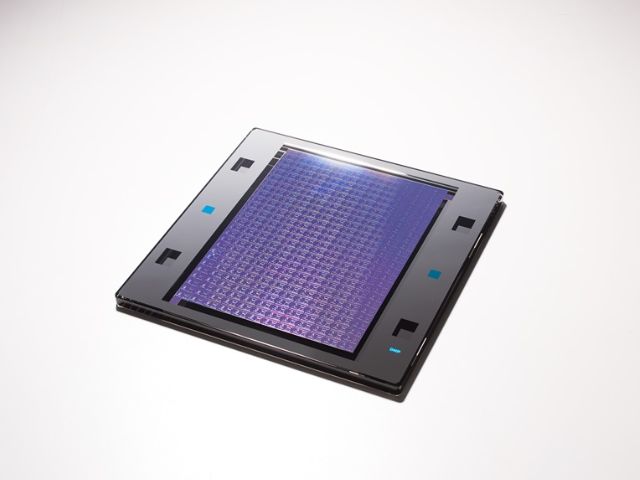

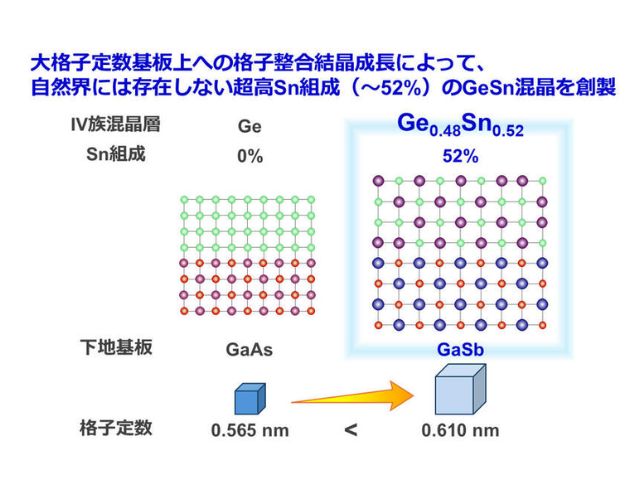

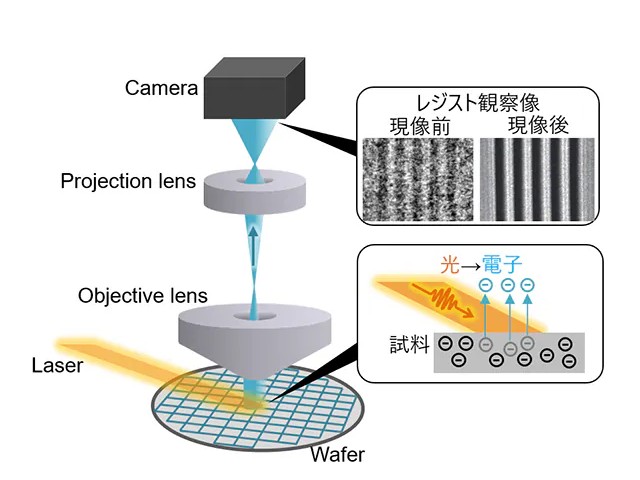

小型で高性能なモバイル端末の普及や省エネルギーパワーデバイス,EVの開発等を背景に高性能な半導体デバイスの需要が拡大している。これらデバイスの製造プロセスではCMP(Chemical mechanical polishing:化学的機械的複合研磨)が用いられ,多層配線デバイスに代表されるように,CMPは微細化や多層化が進むデバイス構造の開発を支える重要な技術になっている。

さらに,近年急速に普及が進む発光ダイオードLEDsの製造に必要となるサファイア基板をはじめ,次世代パワーデバイスとして車の電動化や自動運転などでの利用が期待されるGaN(窒化ガリウム)基板やSiC(シリコンカーバイド)基板においては,これらが有する特異な難加工性のために,研磨プロセスの高効率化が望まれている。

一方で,CMPはプロセスを構成する研磨対象基板をはじめ,研磨パッドやスラリー(研磨の際に使われる粘性の流動体)による消耗福資材の相互作用などにおいて,メカニズムの解明は十分ではなく,研磨プロセスの制御は困難なものになっている。

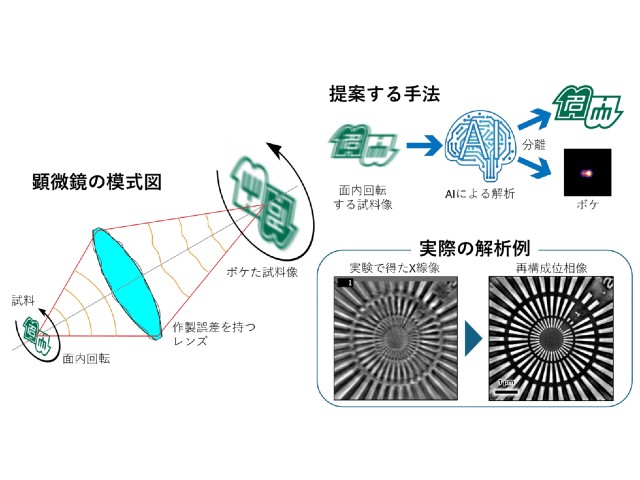

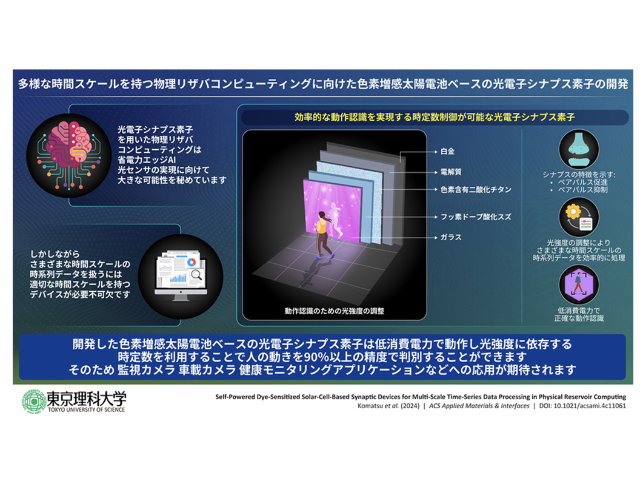

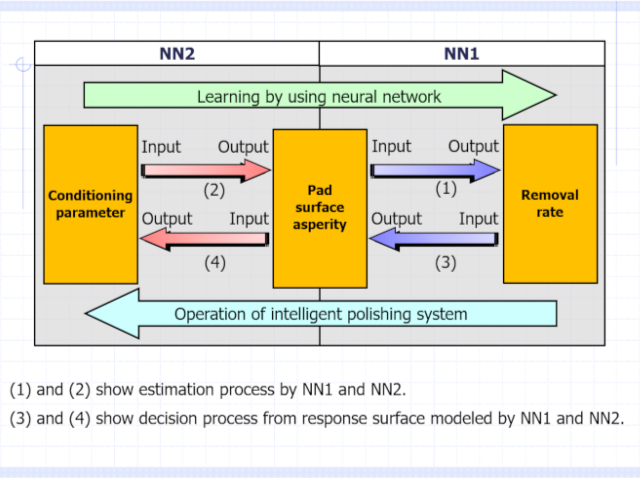

研究グループが今回提案した「ニューラルネットワークを用いたAIによる知能研磨システム」は,研磨プロセスの新しい制御方法として,AIの手法の一つであるニューラルネットワークを用いたものとなる。

研究グループがこれまで培ってきたサファイアのCMPにおける研磨レートと研磨パッド表面性状,並びにコンディショニング条件の影響に関する結果を学習データセットに取り入れ,NNを用いて,所望の研磨レートを実現するための研磨パッド表面性状の予測と,それを具現化するコンディショニング条件の決定について,その有効性を検証した。

知能研磨システムによって決定したコンディショニング条件による精度検証実験の結果,所望する研磨レートを数%程度の誤差で取得することに成功し,研磨プロセスに対するAI導入の有用性を示した。

この研究成果は,機械工学科,マイクロ・ナノ加工学の分野でも進むAIの導入,今後のさらなる進展に多方面から期待が寄せられているとしている。