産業技術総合研究所は,常温・大気中で簡便に作製できるガスクロミック方式の調光膜を開発しているが,日東電工と協力して調光膜をプラスチック基板上に作製することに成功した。

産総研はガスクロミック方式の酸化タングステン系調光膜を,真空蒸着法ではなく,より低コストの化学溶液法で作製するためのコーティング液を開発しており,2017年末に発表している(参考記事)。

化学溶液法は高価な真空装置は不要だが,それまでは数百℃以上での高温焼成工程が必要であった。しかし,開発したコーティング液を使うと,基板に塗布した後,常温・大気中で乾燥させるだけで,水素ガス応答性の良い酸化タングステン系調光膜を作製できるため,ガラス基板だけでなく,耐熱性の低いプラスチック系シート上への成膜が可能だとしていた。

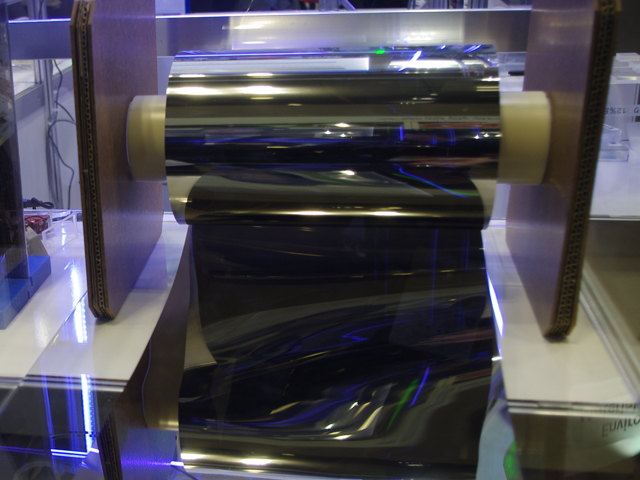

今回,日東電工が実際に調光膜をロール・トゥ・ロールにより幅約30cmのプラスチック基板上に作製した。これにより調光膜のハイスループット化と大面積化が可能となり,同時に低コスト化にもめどが付いた。

この調光膜は厚さ50nmのマグネシウムと3nmのパラジウムがコーティングされている。空気中では鏡状態だが水素に触れると透明化するガスクロミックミラーで,鏡状態で空気に触れると水素が水蒸気となって出ていくことで再び鏡状態に戻る。鏡状態時の可視光透過率は~8%,透明状態は~50%。鏡時の透過率はマグネシウム膜を厚くすることでさらに低くすることができ,透明状態は反射防止膜を付ければ改善できるとしている。

鏡→透明状態へは水素ガスが当たるとほぼ同時に変化し,透明→鏡状態へも10秒程度で戻る。耐久性は1万5,000回以上を確認しており,「おそらく5万回でも問題ない」(開発担当者)としている。課題としては,水素やす蒸気を含む空気がうまくフィルム上を循環できるガラス封止技術と,ガスを出入りさせる構造,そして水素の供給源がある。

水素を使うということで安全性が危惧されるが,使用する水素濃度は1%程度と爆発限界以下なので問題無いという。少量の水素で済むため,産総研では太陽電池を組合わせて水の電気分解による水素供給ができれば,窓枠と一体化した調光ミラーユニットができるのではないかとしている。