独Corning Laser Technologies GmbHは,レーザーによる独自の薄板ガラスの切断装置を開発し,ガラスカッティングシステムとして製品化している(製品ページ)。

同社は米の特殊ガラスメーカーConing Internationalが2014年に買収した独InnoLas Systemsにルーツを持ち,レーザーの扱いには20年以上の実績がある。

ガラスの切断は難しく,量産現場では主に切断工具を用いた機械的な切断が行なわれてきた。しかし,この方式では直線でしかガラスを切ることがでないだけでなく,切断面におけるチッピングの問題が避けらない。そのため加工後に切断面を研磨する必要があるほか,デブリの除去のために洗浄することにもなる。また,機械的な切断は残留応力の問題があることから,ガラスが薄くなるほど加工時に破損してしまう可能性があった。

一部,応力を避けるためにレーザーを用いた装置もあるが,レーザーでガラスに切れ目入れた後に機械的に切断するため,やはり直線にしかカットできないという問題が残る。さらに,ガラス材料に対して端から端までを裁ち落とすことになるため,高価な特殊ガラスであっても効率的な部材取りを行なうことができず,材料ロスの問題もあった。

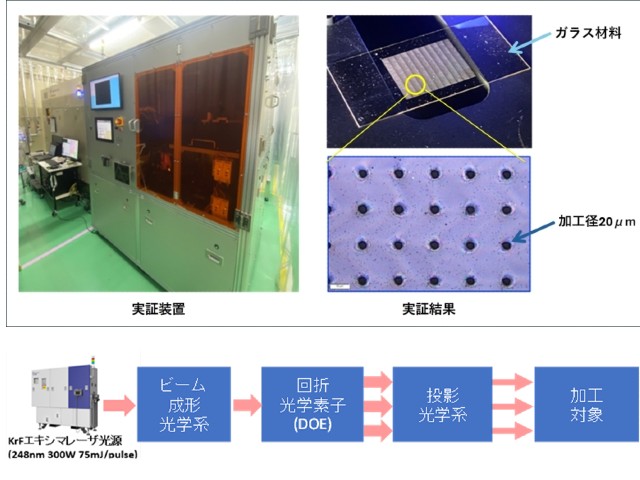

同社が開発したガラスカッティングシステム「CLT 45G NX」は,2つのレーザーを用いることに特徴がある。まずはピコ秒レーザーでミシン目のようにガラスに穴を空けていき,続いてCO2レーザーによって熱を入れることで,熱膨張によってミシン目に沿ってガラスが切れる。この方法は切断後の端面の品質が高いという点で優れており,表面粗さは1~2㎛,切断後は仕上げ処理をせずにそのまま使うことができる。強化ガラスでも,非強化ガラスでも切れるという。

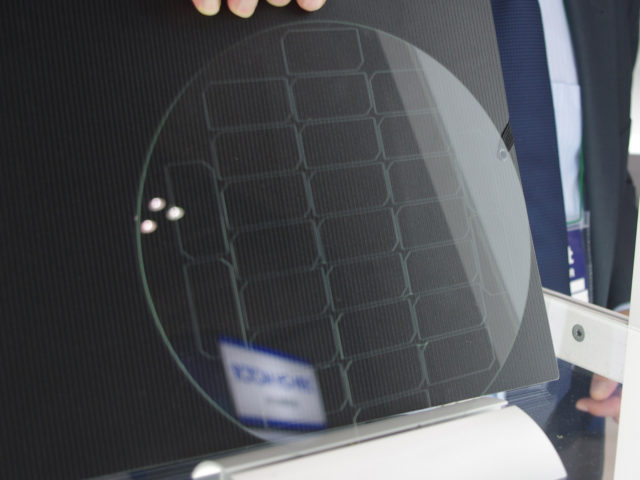

この方式により,これまでの機械的な切断では難しかった複雑な曲線を持つパターンにも対応する。効率的な部材取りも可能になるのでガラスを最大限効率的に利用できる。さらに残留応力が無いため,機械的な切断に比べて薄板ガラスになるほど有利になるという。具体的には厚さ0.1mm~のガラス切断が可能。逆に厚板の場合,~2.5mmが最厚となるが,切断工程を繰り返せば4mmでも切れる。

加工速度は最初のピコ秒レーザーが最速で1m/s。CO2レーザーの加熱による割れがミシン目を追い越す可能性があるので2つのレーザーは同時に加工を行なわず,ピコ秒レーザー→CO2レーザーの順で2回切断パターンをなぞって切断する。同社ではこの装置をFPD向けにシリーズ化しており,第4.5世代~第8世代に対応する3機種をラインナップしている。いずれも加工精度は同じだという。

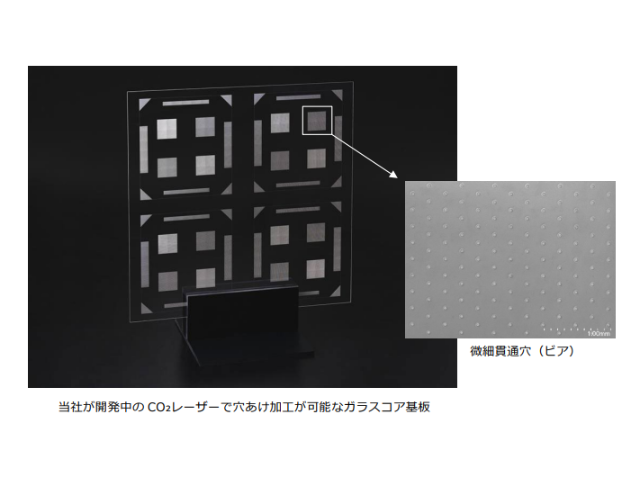

穴開け加工にも対応しており,φ10~15㎛以上の加工ができる。また,φ5㎛のビアホール加工もでき,半導体のほか,スマートフォンなどのコンシューマー製品向け加工にも採用がある。さらに,カーブの再現性が高いことから自動車産業でも実績がある。米フォードは,コーニングのスマートフォン用強化ガラス「ゴリラガラス」を自動車のフロントガラスの合わせガラス材として初めて採用しているが,この加工に同装置が使われた。

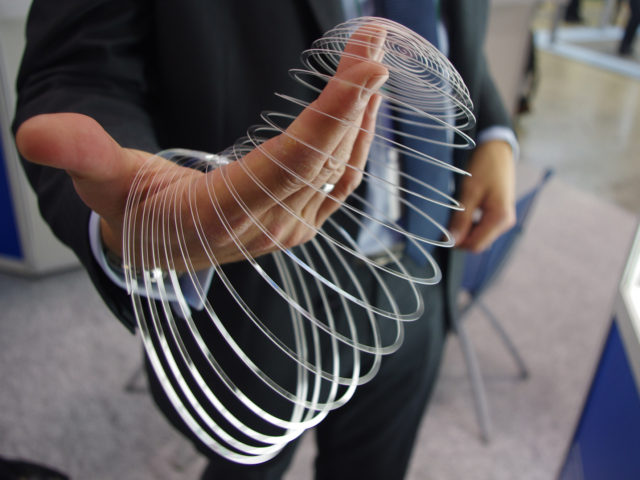

「ゴリラガラス」を自動車に採用することでフロントガラスは約30%軽量化できるという。現在は高級車1車種のみ採用だが,EVやハイブリッドカーにも有効な技術なことから,同社では今後,運転席のメーターのカバーなどのより複雑な形状でのアプリケーションも提案しながら,自動車業界にも積極的に売り込んでいきたいとしている。超薄ガラスについては,フレキブルデバイスの基板としてロール・ツー・ロールプロセスの可能性も試されており,この装置はその実現にも貢献しそうだ。