産業技術総合研究所(産総研)は,単層カーボンナノチューブ(単層CNT)などのナノ炭素材料の分散液に光を照射することで,ナノ炭素のみの層を,簡便に薄膜化(膜厚:20~30㎚)できる技術を開発した(ニュースリリース)。

産業技術総合研究所(産総研)は,単層カーボンナノチューブ(単層CNT)などのナノ炭素材料の分散液に光を照射することで,ナノ炭素のみの層を,簡便に薄膜化(膜厚:20~30㎚)できる技術を開発した(ニュースリリース)。

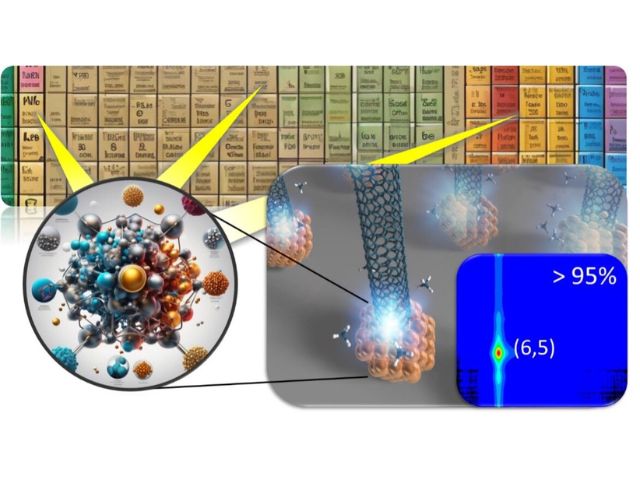

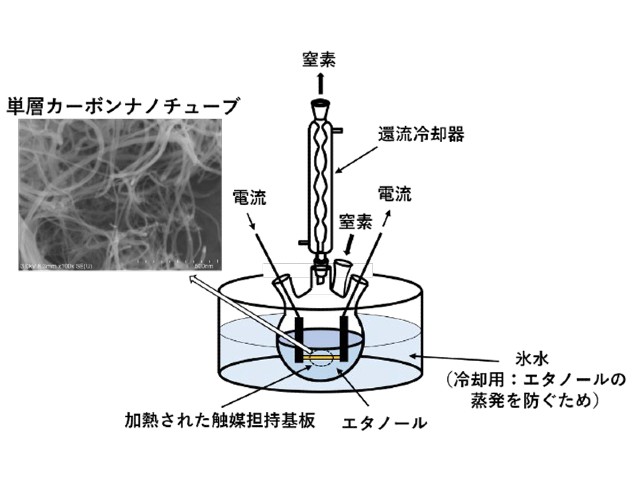

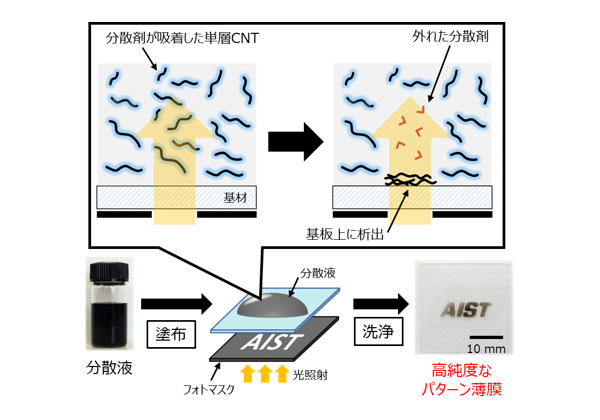

単層CNTに代表されるナノ炭素材料を電子デバイスに応用するには,まず,ナノ炭素材料を高い純度で基板上に薄膜化する必要があり,これには,大面積化や大量生産に優位性があると考えられている,ウェットプロセスに関するさまざまな開発が進められている。

しかし,ウェットプロセスで用いる既存の分散剤は,ナノ炭素材料への吸着性が高いため薄膜中に残留しやすく,導電性などを低下させる要因になっている。従来の技術では,薄膜化後に分散剤の除去(強酸洗浄や熱処理)を含む複数の煩雑な工程が必要であり,より簡便・低環境負荷で,高純度のナノ炭素薄膜を製造する技術が望まれている。

今回,ナノ炭素材料に選択的に吸着し,紫外光を当てると脱着する特殊な分散剤を見出した。この分散剤とナノ炭素材料を有機溶媒中で混合すると,均一な分散液が得られる。分散液を基材上に塗布し,20秒程度紫外光を照射すると,照射部分でだけ分散剤が脱着してナノ炭素材料の薄膜が形成される。また,照射していない部分のナノ炭素材料や脱着した分散剤は洗浄により簡単に取り除けるという。

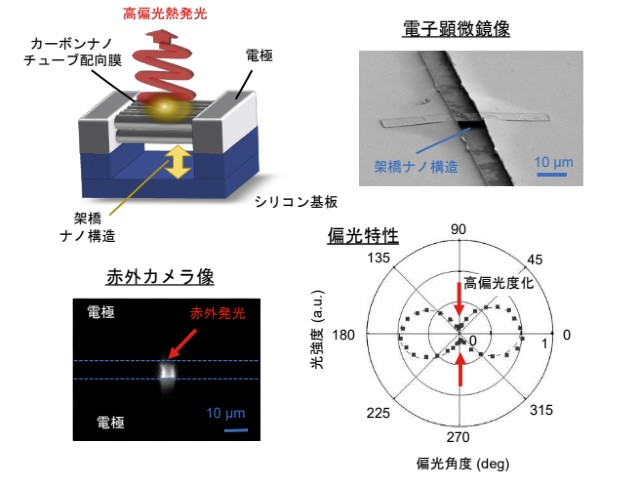

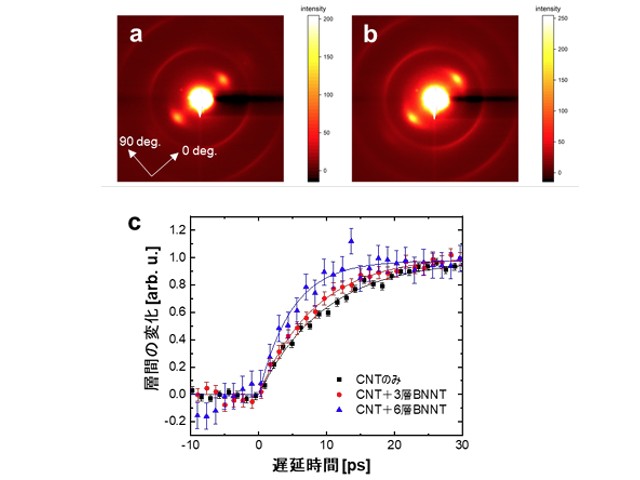

従来のウェットプロセスでは,曲面や凹凸面での薄膜化は困難だったが,今回開発した技術により,無機・有機を含む,さまざまな素材や形状の基材上でも,単層CNT薄膜を作製できる。原子間力顕微鏡(AFM)による観察では,繊維状の単層CNTが明瞭に確認でき,単層CNTが本来の形状を維持したまま薄膜になっていることが分かった。

研究グループは,この技術によって,ナノ炭素材料の特徴を生かした柔軟で軽量な次世代電子デバイス(二次電池やキャパシターなど)の開発が進むと期待する。今後は,より均質な膜の作製や基材との密着性の向上,大面積化を目指す。また,他のナノ炭素材料(多層CNT,グラフェン,カーボンブラック)への適用も進め,企業と連携しながら新たな用途開発を目指す。