電力変換や制御を行なうパワー半導体デバイス用材料の一つとして,SiCに注目が集まっている。SiCは絶縁破壊電界強度やバンドギャップがSiに比べて数倍高く,電力損失が少ないという優れた特性を持っているため,機器の省エネ化,小型化にアドバンテージがある。SiCパワー半導体デバイスは,鉄道やエアコンなどに組み込まれており,実用化が進んでいる。しかしながら,高価であることが普及のネックとされている。

※Key Amorphous-Black Repetitive Absorptionの略

現在,SiCインゴットからウェハーを切り出す方法は,ダイヤモンドワイヤーソーによるものが主流だが,SiCは硬質なため,加工に時間がかかること,さらに切断部分のロスが多く,1本のインゴットから取り出せる枚数が少なくなることが課題となっている。これらがSiCパワー半導体デバイスの生産時におけるコスト高の要因となっている。

同社によると,「SiCパワー半導体デバイスのコストの大半は,SiC材料を結晶成長させるプロセスと,ウェハー化するための加工プロセスにかかるコストで占められている」という。このため,ウェハーメイキングのプロセスには,一層のコストダウンが求められている。これを実現可能にするものとして期待されているのが,今回同社が開発したKABRAプロセスだ。

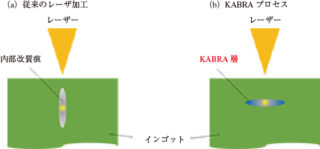

同社は,半導体チップなどの切り出し加工法として,レーザーステルスダイシングを製品化しているが,この手法はレーザー照射によって形成される改質痕が,原理的に縦長に伸びるのを特徴としている。これに対し,KABRAプロセスは,剥離の起点となる分離層(KABRA層)を水平に形成する(図1)。この状態はレーザーを集光させることにより,SiCをアモルファス状態のシリコンとカーボンに分離させ,分離後のアモルファスカーボンへ効率的に光吸収させることで起こる。

これに関し,同社は,「分離層は左右に残留応力が働くことから,面上から1回のレーザースキャンで,横方向に約1 mm割れる。つまり,1 mm分のレーザースキャンを必要としない。例えば,φ4インチ(100 mm)のインゴットであれば,100回のレーザー照射で剥離する」としている(図2)。