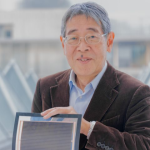

3. 事例紹介

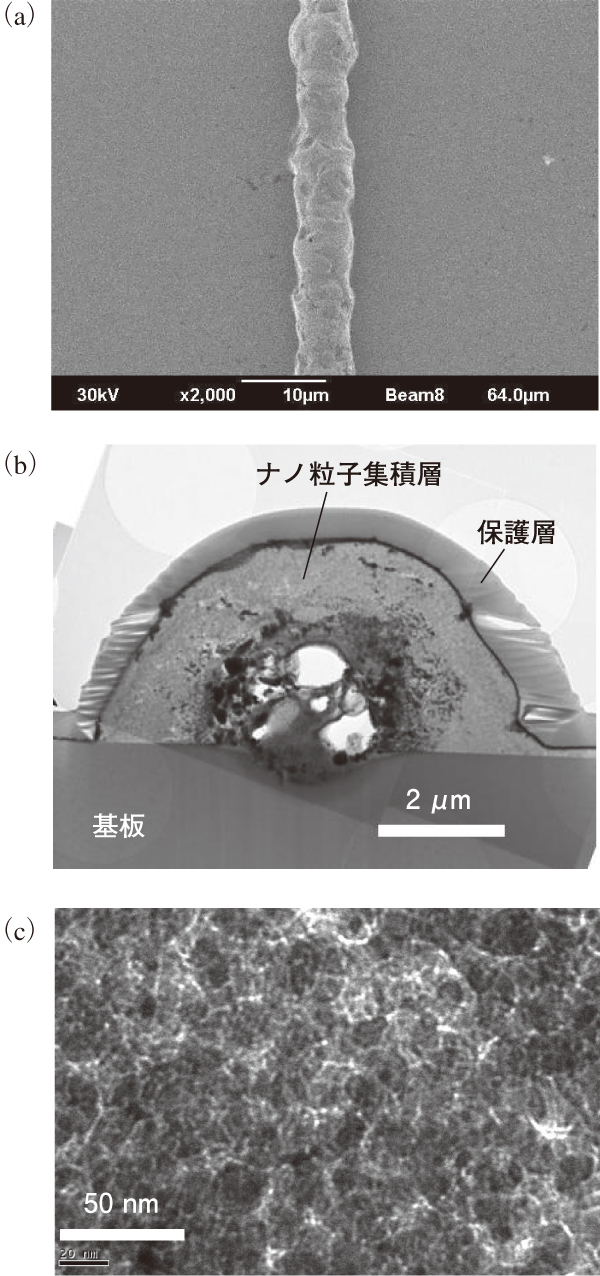

図3(a)は,SiO2ナノ粒子を集積固化して形成したマイクロ配線のSEM像である。ここで,SiO2ナノ粒子が分散された希薄なAgNO3溶液へとレーザー照射を行った。構造の表面が滑らかであり,連続的にパターンが形成されていることが分かる。この場合,線幅はおよそ10μmであった。同じく,図3(b)はライン断面である。基板側からレーザー照射を行った。中央部に光還元反応で析出したAgベースのコアがあり,その周辺にナノ粒子が緻密に隙間なく集積した被覆層が形成されている。

最外層は,集束イオンビームで断面試料を作製するためのカーボン保護層であり,コアにはボイドが含まれている。この事例では,粒子径は20〜30 nm程度だが集積層の厚さは2μmにも及ぶ。また,図3(c)のTEM観察から,集積層ではナノ粒子がその形状を保っていることが分かる。また,各粒子の結晶格子が明確に見えるなど,集積前後で各粒子の結晶性が維持されており,ナノ粒子の機能性が保たれていることが分かる。

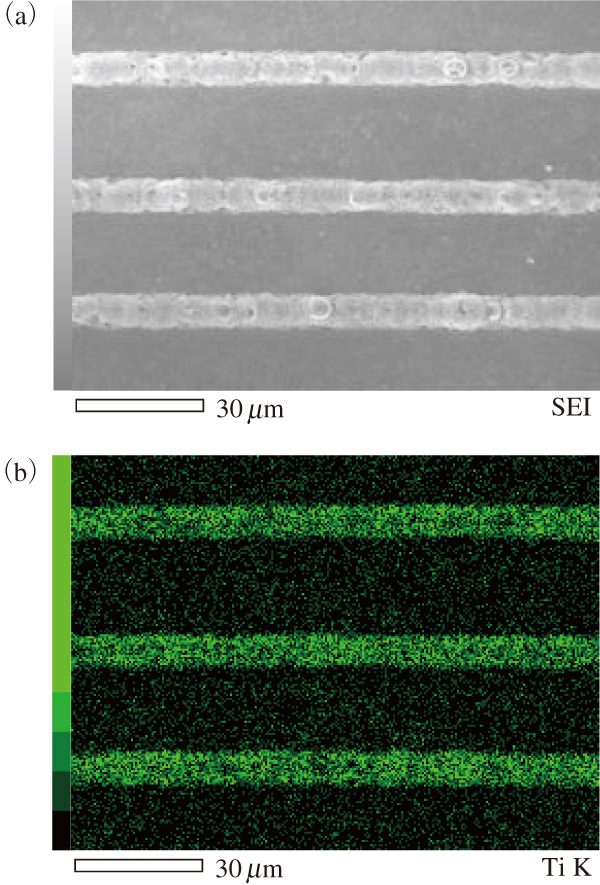

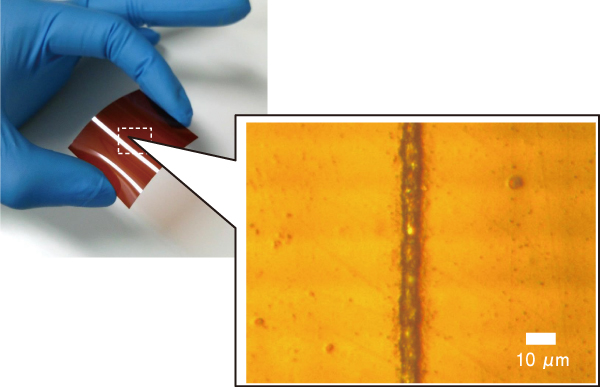

図4は,同法で描いたマイクロパターンのSEM像と組成マップである。TiO2ナノ粒子を集積したラインであり,図3と同様のナノ粒子集積層を備えており,この集積層から強いTi信号が検出された。一つの基板上に,溶液を置換しながら複数種の微粒子で用いてパターンを形成することも可能であった。図5は,ポリイミド基板上にFe2O3ナノ粒子を集積することで形成した配線の光学顕微鏡像と写真である。樹脂基板上であっても線幅10μmほどの連続的なマイクロ配線が得られ,低温プロセスであることが分かる。SiO2は合成法にもよるがその吸収端は可視域のはるか短波長側にあり,9 eVほどのバンドギャップを持つ。一方で,Fe2O3のバンドギャップは2.2 eVほどであり,それぞれのレーザー光の吸収特性は大きく異なる。

それにも関わらず,ほぼ同様のレーザー照射条件で集積層を形成することができた。本手法で要するレーザーパワーは低く,30 mW程度であってもパターンを描くことが可能であった。これはレーザーのエネルギーで微粒子の溶融や結晶化を行っている訳ではなく,集積固化に用いられるため,低出力に抑えられたと考えられる。このため,レーザーのマルチビーム化によるパラレル照射によって大面積でのパターン形成も期待できる。レーザー描画された構造は基板に強く密着しており,基板の種類にもよるが,例えばライン構造を形成した基板部位を割断してもそのラインが剥がれることはない。Agベースコアがナノ粒子集積層を内側から支える構造となっているため,集積層に比較的高い機械的強度が備わったと考えている。

4. まとめ

レーザー集積固化現象を用いた機能性セラミックスの低温マイクロ“印刷”プロセスについて紹介した。同プロセスには大きくは二つの特徴がある。一つ目は,従来のレーザー直接描画プロセスでは必須の被加工材料の感光性が本手法では必要ないことであり,二つ目はセラミックスのパターン形成技術でありながら,高温焼成工程が必要ないことである。このため,樹脂基板上へのパターン形成や,焼成温度の異なる他種材料との複合化も可能である。現状,いくつかの共同研究が進みつつあるが,お持ちのセラミックス微粒子で,もし微細パターン化でお悩みがあれば是非ご相談頂きたい。

謝辞

本研究の一部はJSPS科研費助成(16H04240,17K18849)によって行われた。関係各位に深く感謝する。