2. レーザーマイクロ配線化プロセス

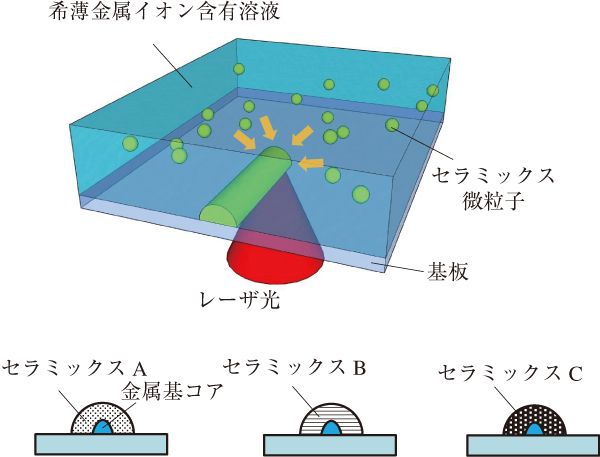

図1は,我々が開発した,レーザー直接描画によるセラミックス材料の低温マイクロ配線化プロセスを模式的に示している。低濃度の金属イオンを含む溶液にセラミックス微粒子を分散させ,この溶液中にレーザーを集光する。このとき,分散していた微粒子が集光部に高速に集積固化し,焦点を溶液中で走査することで,連続的な配線を描くことも可能である。この手法の特徴を以下に記す。

⑸溶液プロセスであり粉塵飛散がない

微粒子が集積すると述べたが,マイクロ配線は集積した微粒子だけで構成される訳ではなく,特徴的な階層的断面構造を有する。金属系コンポジット構造をコアとし,その上に周囲の微粒子が集積固化した被覆層が形成される。このとき,被覆層は緻密に集積した微粒子のみで構成され,この集積層を形成する微粒子の種類を幅広く選択することができる。配線が集積した微粒子だけで構成されている訳ではないが,微粒子のみで構成された領域が形成され,さらにその領域をレーザー走査方向に沿って連続的に描き続けることができる。同手法の最も大きな優位性は,感光性を有さない微粒子であっても被覆層として配線化が可能なことである。

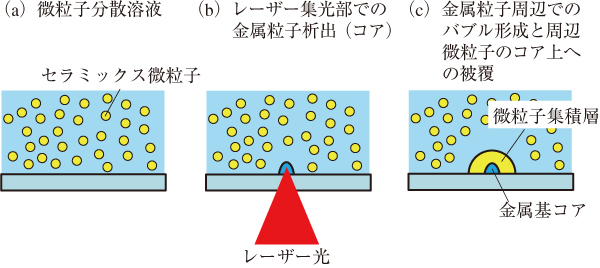

我々は,微粒子集積固化プロセスの概略を明らかにしつつあるが,本稿ではその詳細説明は避け,図2に簡略して示す。まず,レーザー集光部で金属粒子が析出する。これは金属イオンの光還元反応であり,昔からよく知られた現象である。この還元反応の後,後続のレーザー照射によってこの析出金属が加熱されバブルが生じ,このレーザー誘起バブルによって周辺微粒子が集積固化したと推定している。

一般的なレーザー直接描画プロセスが,光誘起反応によるその場材料合成であることに対し,本手法は微粒子の集積固化プロセスであり,集積において微粒子とレーザー光との直接的相互作用は必要ない。このため,適切な感光性を有さない材料においても被覆層としてマイクロ配線化が可能であり,感光性の制約がなくなることで,レーザー直接描画手法の適用範囲の飛躍的な拡張が期待される。また,セラミックスの形成では必須の高温での焼成工程が不要であることも有用である。

過去に,セラミックスでのレーザー造形がいくつか報告されている。ある意味,同様にパターンが形成されるが,その多くは,セラミックス微粒子を分散した感光性樹脂を用いた光造形であり,造形後に,樹脂マトリックスの除去とセラミックスの焼結のため,高温での熱処理が必須である。このことは,樹脂などの低耐熱性基板上に構造を形成することや,他の機能素子との複合化を極めて困難にする。本手法は,レーザー照射でセラミックスをその場合成ではなく,既に合成されたセラミックスナノ粒子を集積固化する手法である。このことが高温焼成工程を不要にし,低温でのセラミックスパターンのマイクロ配線化を可能としている。