3.高精度電鋳法の開発

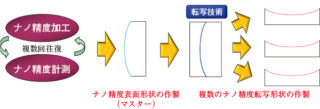

このように,一部のミラー作製において極限の1 nmレベルの形状精度が達成されている。しかし,同精度で生産の効率化を目指しても限界がある。究極の効率化は,複製である。図3のように,ナノ精度で表面形状の転写ができれば,高精度表面が量産できる。転写法にも様々な技術があるが,極限の精度を得るための条件として,次の二つを設定した。

・温度による変形を防ぐため,使用温度と同じ常温での転写プロセスであること

この二つの条件を満たすのが電鋳法である。電鋳法は,電解液中でマスター表面上において,電気化学反応により金属を析出し,厚く成長させ,マスター表面の反転形状を得る方法である。そのためマスターに力を加えることなく転写ができる。さらに,金属の成長時の電解液の温度を常温の25度近辺に設定すればよいと考えた。電鋳法で通常使用されている金属はニッケルである。その理由は,ニッケルは腐食に強く,安全な電解液により析出できるためである。鉄や銅も容易に析出できるが腐食に弱い。銀や白金などは腐食に強いが電解液は安全でない。

ニッケル電鋳における電解液としてはスルファミン酸ニッケル溶液が用いれている。しかしながら,通常の電解液の温度は50度〜60度であり,ニッケルを常温の25度で電析している例はなく自ら最適な電析条件を検討する必要があった。この電鋳法の研究には3つのポイントがあった。

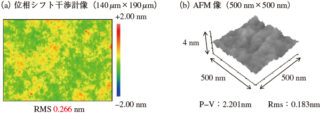

一つ目のポイントは,良好なマスターと析出物との分離法の確立である。本研究では,マスターにガラス材料を用い,その表面に電極層を蒸着する。ガラス表面にそのまま金属を蒸着しても密着力が弱いため,電解液に浸すと剥がれることになる。そこで,ガラスと電極層の界面において微量にCrを蒸着する。Crはガラスとも金属とも結合をするので接着材の役割を果たす。この方法は,電鋳法の研究の開始当初から採用していたが,極めて良好な表面粗さを得ることができた。その結果,図4に示すようにRMSで0.2 nmの光学素子の表面としては良好な表面粗さを得られることができた8)。

二つ目のポイントは,析出金属の内部応力調整である。前述したニッケル電鋳におけるスルファミン酸ニッケル溶液中での電析温度が50度程度である理由は,この温度で電析すると内部応力をゼロにしやすいためである。25度の場合の条件は過去例がなく,自ら探索する必要があった。1年程度研究した結果,スルファミン酸溶液濃度を高めに設定し電流密度を極端に小さくすることで内部応力をゼロに調整することができ解決した。さらに溶液pHなども長時間にわたって安定した条件を見出した。

三つ目のポイントは気泡除去である。電析する温度を25度に設定すると,高い温度の条件に比べて激しく水素気泡が発生する。その水素気泡が電析表面に付着するとその部分だけ電析されないため,ところどころに穴が生じる現象が見られた。これを解決するため,電析槽そのものを減圧させることで,気泡を拡大させ浮力により除去する方法を考案した。その結果,良好なニッケル電析が可能となった9)。

以上の大きくわけて3つの研究開発を行うことで,25度の環境下において内部応力フリーの安定したニッケル電析を行うことが可能となった。