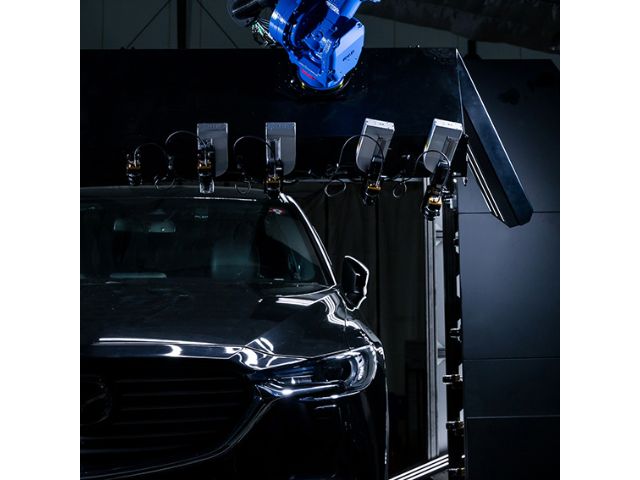

リコーエレメックスは,車両塗装外観検査装置「RICOH Visual Inspection System 5000」シリーズを12月19日から発売すると発表した(ニュースリリース)。

自動車生産ラインにおける自動化が進展する中で,車両塗装の外観検査は依然として多くの人手・工数がかかっている領域。また,人による目視検査では,①検査員スキルの差②時間の経過や疲労などによる無意識下での基準の変化が起こりやすく,課題となっている。

このシリーズは,大量の検査データや不良サンプルデータ(表面角度,歪み,反射率)をデータベースに蓄積。そのデータを活用し,ルールベースの不良検出と,AI(機械学習)による不良種判別を組み合わせたアルゴリズムを採用した。多量の学習データ蓄積が不要になり,解析不能な検出エラーを回避しながら,AI活用による高精度な不良種判別を行なう(検出欠陥サイズ:0.5mm以上(NG判定),0.3mm以上(検出))。

また,起伏の少ない側面にゲート式,高低差の大きい上面にロボット式を採用したハイブリッドな構成により,カメラ・照明の最適配置を実現でき,形状に追従しながら撮像・検査を行ない,効率的に広い検査範囲での高精度検査が可能だとしている。

さらに,自動化により不良数をはじめとしたさまざまなデータが自動で記録できるので,不良の改善だけでなく,生産ラインの源流改善ができるデータ解析にもつながり,生産性の向上が期待できるという。また,標準で170mm/sec(42s/台・85台/h)と,高速な生産ライン速度にも対応した。

車種変更・追加の際,多量の画像データを必要とするAIベースのアルゴリズムと異なり,少量のデータのみで調整及び短期間での立ち上げ,導入が可能だという。厳選されたルールベースのパラメータにより,ユーザーでの検出レベルの調整が容易に行なえる。ハイブリッド式のため,車種追加の際にロボットティーチングのみ,ハードウェアの追加なしで短期間対応が可能だとしている。

固定ゲート式の側面ユニット,ロボット式の上面ユニットがそれぞれ分かれているため,個別ユニットの試験導入も可能。一方のみで量産ラインでの性能を確認してから本格導入を進めることも可能だという。

また,車両に直接不良箇所を投影できるオプションにより,作業者の負荷低減・検査品質向上を実現した。車両上の不良個所の探索が容易で,作業の時間・負荷・疲労の軽減による検査品質の向上が期待できるとしている。