AGC,大陽日酸,産業技術総合研究所,東北大学は,世界初となる実生産炉でのアンモニアを燃料に利用したガラス製造の実証試験に成功した(ニュースリリース)。

AGC,大陽日酸,産業技術総合研究所,東北大学は,世界初となる実生産炉でのアンモニアを燃料に利用したガラス製造の実証試験に成功した(ニュースリリース)。

日本が掲げる「2050年カーボンニュートラル」の実現に向け,ガラス産業を含む素材産業の製造工程における二酸化炭素(CO2)排出量の削減が課題となっている。

現在ガラス製造の原料溶解工程では,炉内温度を1600℃以上に保つために天然ガスや重油などの化石燃料を使用していることから,環境負荷が低い燃料を使った革新的なガラス溶解技術の開発が急務となっている。この点,アンモニアは燃焼時に窒素と水のみが生成されることから,CO2を排出しない燃料として注目を浴びている。

アンモニアは化学肥料用途を中心としたサプライチェーンが既に構築されており,貯蔵や輸送に関して大きな障壁はないとされている。一方,燃料として利用する際は,従来の重油や天然ガスと比べて火炎温度が低いこと,燃料のアンモニアが窒素原子を含むため燃焼時にNOxの排出量が増加することなどが課題だった。

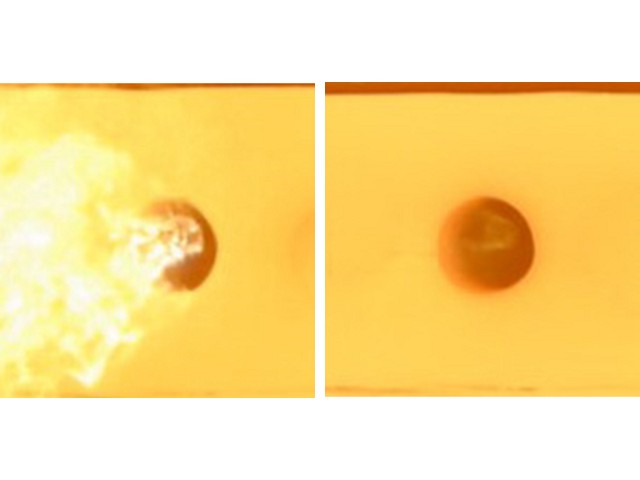

これら課題を解決するため,東北大学と産業技術総合研究所を中心にアンモニアを酸素燃焼した際の火炎温度の上昇と,NOx生成特性の解明を進めて低NOx燃焼技術の開発を行なうとともに,大陽日酸は,この低NOx燃焼技術を実装した専用のバーナーを開発した。また,AGCではガラス溶解炉におけるアンモニア燃焼技術の事前影響評価を行なっている。

今回,実生産炉である,AGCの建築用ガラスを製造するガラス溶解炉に,大陽日酸が開発した,多段燃焼により急激な火炎温度の上昇を防いだバーナーを1対導入し,燃料としてアンモニアを利用した世界初の実証試験を2023年6月18日から19日にかけて2日間実施した。

実証試験では,さまざまな条件において従来の燃焼方法と比較し,ガラスの品質や炉材への影響,火炎温度,炉内温度,NOx排出量の抑制効果などを検証した。その結果,ガラス溶解炉の温度を維持しつつ,排ガスに含まれるNOx濃度が環境基準値を下回る結果が得られたという。

研究グループは,2023年度,引き続き建築用ガラスを製造するガラス溶解炉を使いさまざまな条件下でアンモニアを燃料とした技術検証を行なう予定。2024年度以降は,スケールアップしたバーナー試験や,AGCの他拠点のガラス溶解炉での実証試験を計画しており,アンモニア燃焼技術の活用範囲を見極めた上で,2026年以降の本格導入を目指す。

将来的には,他の素材への展開も検討し,広く素材産業の製造工程における温室効果ガスの排出量削減に貢献するとしている。