山形大学の研究グループは,印刷・塗⼯プロセス+光照射により⾼いバリア性能を達成した(ニュースリリース)。

山形大学の研究グループは,印刷・塗⼯プロセス+光照射により⾼いバリア性能を達成した(ニュースリリース)。

バリア技術は広く産業に⽤いられている。その多くが⽔蒸気もしくは酸素に対するバリア技術で,各種デバイス(OLED,トランジスタ,センサ,太陽電池等)に⽤いられており,パッシベーション膜とも呼ばれている。

⼀⽅で,酸素バリア技術は⾷品や⼯業製品,医療品等の包装⽤途として⽤いられている。⼀般的に⾼いバリア性能は真空成膜法(スパッタ法,CVD法等)で製造されてきた。真空成膜法で得られるバリアは,その⼿法や構造にも依存するが,⽔蒸気・酸素を透過しないガラス並のバリア性能(⽔蒸気透過率<10-5g/m2/day)の達成が可能である⼀⽅,スループットが悪く⾼価。低コスト化が可能な印刷・塗⼯によるバリア性能は低い(⽔蒸気透過率=2×10-3g/m2/day)という課題があった。

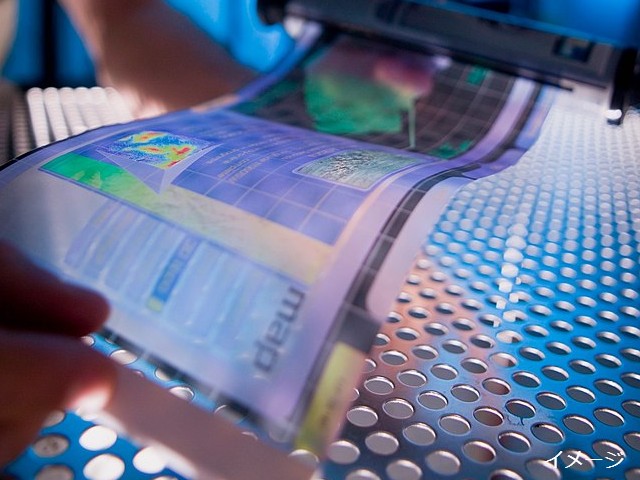

研究グループは,溶解可能な前駆体をウェットコートし,室温・真空紫外光(VUV光:波⻑172nm)を照射することで緻密な無機膜を得る⼿法で,印刷や塗⼯が可能なウルトラ・ハイバリア技術の研究を独⾃に⾏なってきた。

前駆体としてSi-Nを主鎖としたポリシラザン(PHPS)を⽤い,窒素下・室温でVUV光照射を⾏なうことで緻密なSiN膜を得ることに成功していた。今回,この反応を利⽤したバリア構造では,ウェットプロセスとしては世界最⾼のバリア性能(⽔蒸気透過率=5×10-5g/m2/day)を達成した。

このバリア性能はこれまでの性能を2桁更新するもので真空成膜に迫る性能だとする。また光学的に透明であること,屈曲性があることに加え,印刷・塗⼯プロセスであることから低コスト化・低炭素化が可能であることも⼤きなメリットだという。

この技術は,印刷・塗⼯によるハイスループット・低価格化だけでなく,印刷プロセスにより必要な部分のみにパターニングできる。研究グループは,「欲しい場所に欲しいバリア」の実現を⽬指し,インクジェットプロセスによるバリア膜研究も進めている。

更に真空装置を必要としないという観点から低炭素にも⼤きく寄与できる。この研究は特に⽔蒸気バリア性能の向上を⽬指したものだが,酸素バリア性能にも効果を発揮するとし,⻑期的には⾷品包装や医療⽤包装などの包装分野にも貢献したいとしている。