物質・材料研究機構 (NIMS) と大阪大学は,照射面強度分布が均一でビーム半径が大きい(フラットトップ)レーザーを,ニッケル粉末に照射することにより,欠陥が少なく,結晶の方向がそろった単結晶を造形することに成功した(ニュースリリース)。

物質・材料研究機構 (NIMS) と大阪大学は,照射面強度分布が均一でビーム半径が大きい(フラットトップ)レーザーを,ニッケル粉末に照射することにより,欠陥が少なく,結晶の方向がそろった単結晶を造形することに成功した(ニュースリリース)。

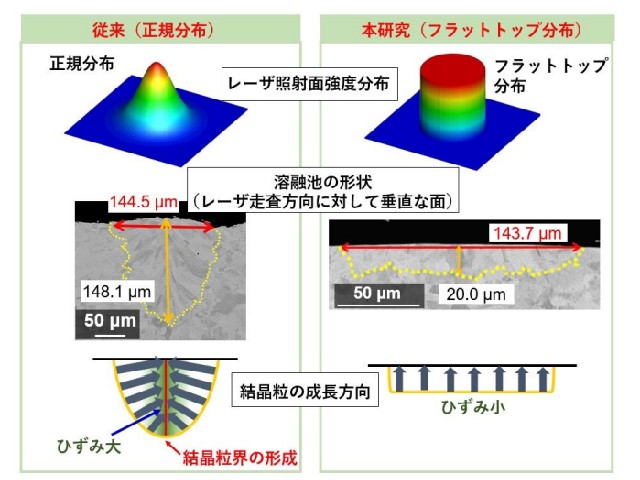

これまで単結晶造形が報告されている電子ビーム方式は,装置自体が高価で運転コストも高いという問題がある。一方,より安価なレーザー方式の装置は,レーザビーム照射面の強度分布が正規分布に従うため,固液界面における結晶成長方向を一方向に制御することが難しく,凝固時の大きなひずみに起因する結晶欠陥が導入されて多結晶体となり,高温強度に優れる単結晶を造形できなかった。

そこで研究グループは,レーザー方式の造形装置で,種結晶を使わずに金属粉末から単結晶体を造形する技術を開発した。ここでは凝固後に高温から低温への過程で結晶構造の変化が起こらない純ニッケルの粉末を使用した。

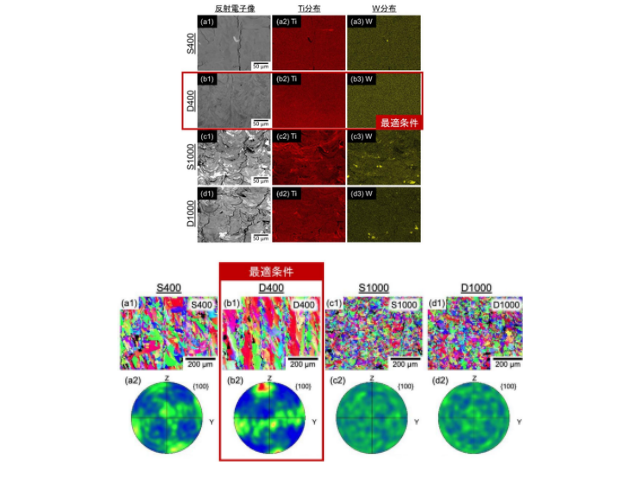

従来の正規分布の照射面強度分布では固液界面が溶融池側に凸になり,凝固時に成長する結晶が中央でぶつかり,そこに結晶粒界と呼ばれる面状の欠陥が形成されると同時に,その界面付近で冷却時に大きな熱収縮ひずみが生じる。

しかし,直径が大きく,照射面強度分布がフラットなレーザービームを使うことで,凝固時にフラットな固液界面から結晶がビーム方向に成長する。この際,造形中に前の層で凝固した結晶が種結晶のような役割を果たし,成長方向に優先的な方位をもつ結晶が徐々に選択されながら成長する。この凝固時の熱収縮ひずみは正規分布のレーザー照射に比べて抑えられるという。

こうして,成長する結晶の方位は一方向にそろい,凝固時に結晶がぶつかってできる結晶粒界やひずみで導入される線状と面状の欠陥密度を低く抑えることができ,単結晶を得ることができた。

破壊の起点となる結晶粒界をなくした単結晶は高温強度に優れる。この手法は凝固時に導入されるひずみが小さいため,凝固割れが抑制され,また,種結晶不要のため製造工程の簡素化の面でも有利だとする。

この成果は,他の金属や合金の単結晶の造形に応用していくことが可能だという。特に,航空機エンジンやガスタービンでは部品形状の複雑化や軽量化が進んでおり,耐熱材料であるニッケル基超合金を積層造形する需要が増えつつある。多結晶より高温強度に優れる単結晶の造形体実用化において,安価で普及率が高いレーザー方式による造形が可能になる。

研究グループはこの成果を他の金属や合金(チタン合金やアルミ合金等)に応用し,結晶異方性や欠陥密度を制御した構造部品の開発に展開するとしている。