大阪大学の研究グループは,フッ素樹脂であるPTFE(テフロンTM)と超平滑Cu箔(表面粗さSq:0.1μm以下)を中間層(接着剤やプライマー等)無しで強力に接着する技術を世界で初めて開発した(ニュースリリース)。

大阪大学の研究グループは,フッ素樹脂であるPTFE(テフロンTM)と超平滑Cu箔(表面粗さSq:0.1μm以下)を中間層(接着剤やプライマー等)無しで強力に接着する技術を世界で初めて開発した(ニュースリリース)。

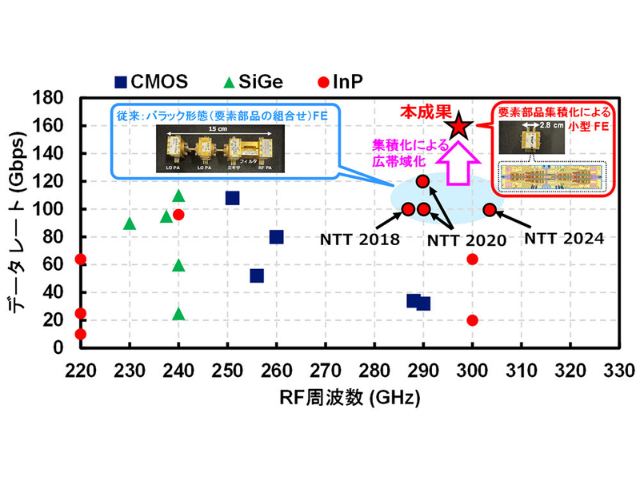

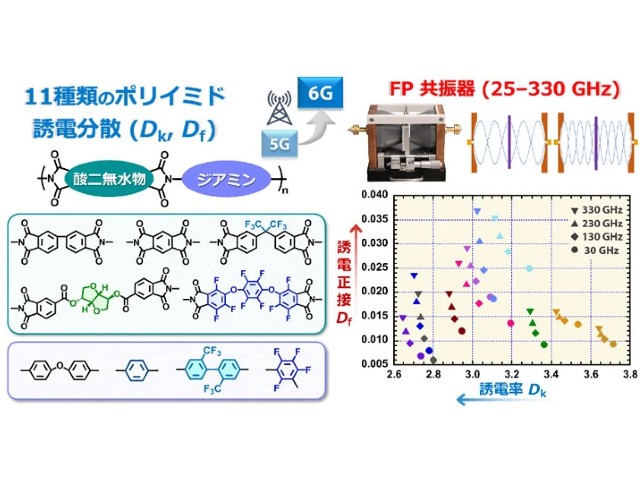

IoTの普及にともない,高周波化が進められている。第五世代(5G)ではSub6の4.5GHz帯とミリ波に近い28GHz帯が使用されており,第六世代(6G)以降もこの傾向が続くと予想されている。

ただし,周波数が増加すると伝送損失により,これまで一般的に基板として用いられているプリント配線板が使用できなくなる。対策として,①導体(金属配線)の導電率を高くすること,②比誘電率と誘電正接が小さい誘電体(樹脂基板)を使用すること,そして,③導体と誘電体の界面粗さを小さくすること,が挙げられる。

現在主に使用されている導体(金属配線)の材料は銅であり,金属材料トップクラスの電気導電率を持ち,コストパフォーマンスにも優れているため,①導体(金属配線)の置き換えは難しい。

そこで,②比誘電率と誘電正接を下げるために,誘電体(樹脂基板)の材料が,FR-4というガラスクロス入りエポキシ樹脂から変性ポリイミド(MPI)や液晶ポリマー(LCP),さらにフッ素樹脂へと置き換えられている。

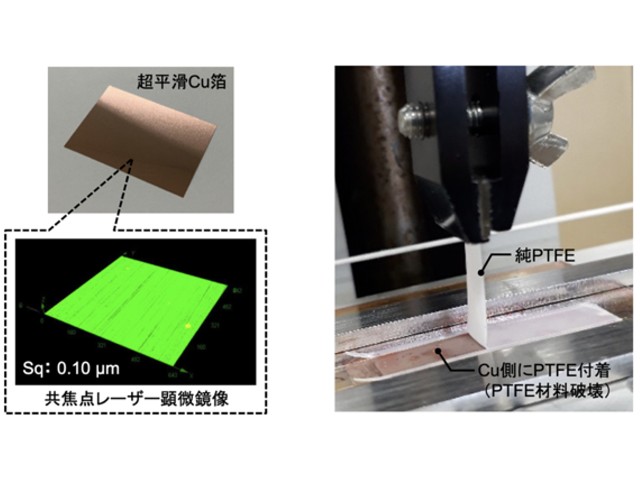

ただし,フッ素樹脂は比誘電率と誘電正接が小さいけれども,表面エネルギーが非常に小さいため,接着性が非常に乏しい。そこで,従来のプリント配線板では,Cu配線とフッ素樹脂の間に中間層を挿入したり,表面粗さが大きいCu箔を使用してアンカー効果を利用したりすることで,高い接着性を保証してきた。

ただし,中間層は,フッ素樹脂よりも比誘電率と誘電正接が高いため,伝送損失を増加させている。また,表面粗さが大きいCu箔を使用すると伝送経路が長くなるため,これも伝送損失を増加させている。

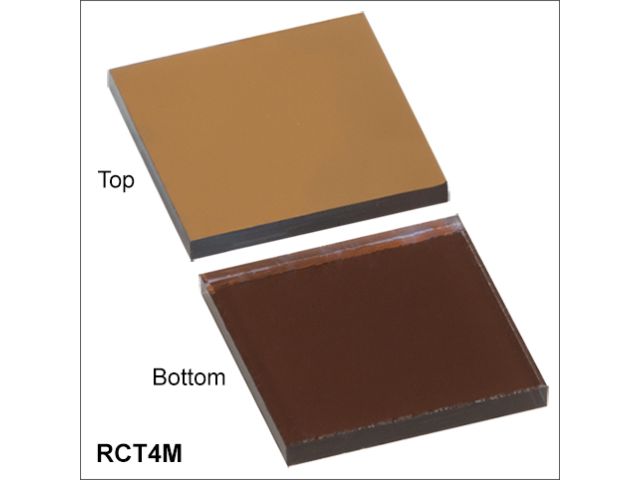

そこで研究グループは,これまでに培ってきた熱アシストプラズマ処理技術と熱圧縮条件の工夫によって,市販の低粗度Cu箔(表面粗さSq:0.5μm以上)の1/5以下の表面粗さのCu箔に対して,PTFEを直接かつ強力に接着すること(Cu/PTFE剥離強度:0.8N/mm以上)を可能にした。

また,機械的強度を向上したガラスクロス入りPTFE(GC-PTFE)に対しても同様に,中間層無しで平滑なCu箔との強力接着を実現した。

研究グループは,超低伝送損失のプリント配線板を作製するためのコア技術として,この接着法がBeyond5G時代を牽引すると期待している。