横浜国立大学の研究グループは,溶媒中で粒子間をごく少量の樹脂分で光架橋することで硬化する新しい3次元造形用インクの開発に成功した(ニュースリリース)。

横浜国立大学の研究グループは,溶媒中で粒子間をごく少量の樹脂分で光架橋することで硬化する新しい3次元造形用インクの開発に成功した(ニュースリリース)。

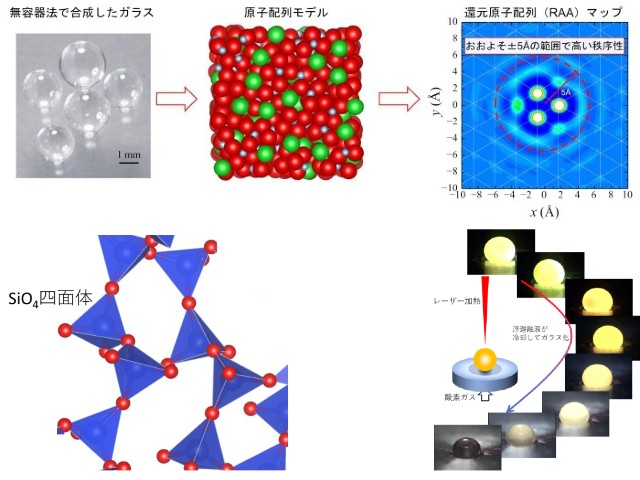

一般に,光硬化性モノマー中にガラスやセラミックスの原料微粒子を高濃度に懸濁させた分散液(インク)に,位置選択的に光を照射することで得られた硬化物に対して,有機物を焼き飛ばす脱脂工程と,原料微粒子を緻密に焼き固める焼結工程を経て,複雑な形状を有するガラスやセラミックス部材が製造されている。

これまでに,様々な種類のガラスやセラミックス材料の3次元造形が実証されてきたが,いずれの手法も低速で長時間にわたる脱脂工程が必須であり,生産性の向上や製造費用の低コスト化が課題となっていた。

これは,従来の3次元造形用のインクに多量の可燃性有機分が含まれているため,脱脂工程でゆっくりと材料を加熱しないと有機物の熱分解が急速に進行してガスが多量に生成することとなり,せっかく造形した構造体が壊れてしまうことが原因となる。

今回研究グループは,光硬化性モノマーに原料粒子を高濃度に懸濁させる一般的な3次元造形用インクとは一線を画し,溶剤中に懸濁した原料微粒子間を少量の樹脂分で光架橋する新概念な3次元造形用インクの開発に取り組んだ。

透明シリカガラスの製造をモデルとし,まず原料となる球形シリカ粒子を高濃度に溶剤中へ分散させた。この際,シリカ粒子の凝集を抑制するために,高分子分散剤として変性ポリエチレンイミンを粒子表面に吸着させた。

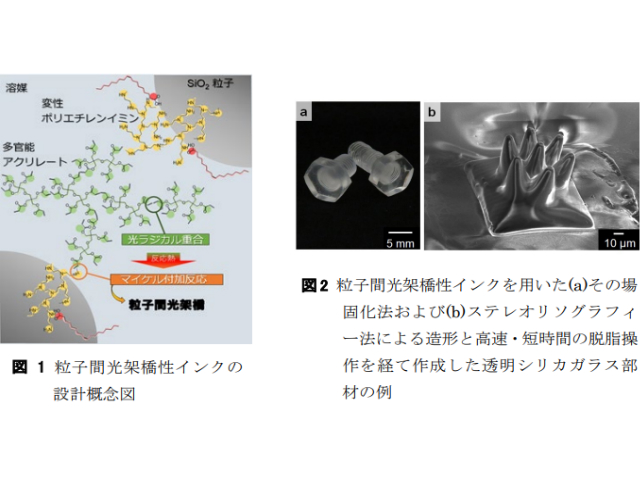

この分散体にごく少量の多官能アクリレートと光ラジカル開始剤を配合することで,紫外光や青色光の照射により「多官能アクリレートのラジカル重合」を進行させつつ,その反応熱により促進される「粒子に固定された変性ポリエチレンイミンと多官能アクリレート重合物間の反応(マイケル付加反応)」により原料粒子間を架橋して分散液を硬化させる,樹脂含有量を極力低減させた新しい仕組みの3次元造形用インクの開発に成功した。

開発したインクを用いて,ステレオリソグラフィー法によるμスケールの微細構造体や,その場固化法によるcmスケールの構造体を光造形できることを実証したうえ,造形物の透明・緻密化に必要な脱脂・焼結工程の加熱時間を,従来型インクを利用した場合と比較して1/4以下に短縮(半日以上の削減)できることを見出した。

この研究成果は今後,3Dプリンター等の光造形技術を活用した複雑形状を付与したガラスや,セラミックス部材の高効率かつ低コストな製造技術の開発,競争につながるとしている。