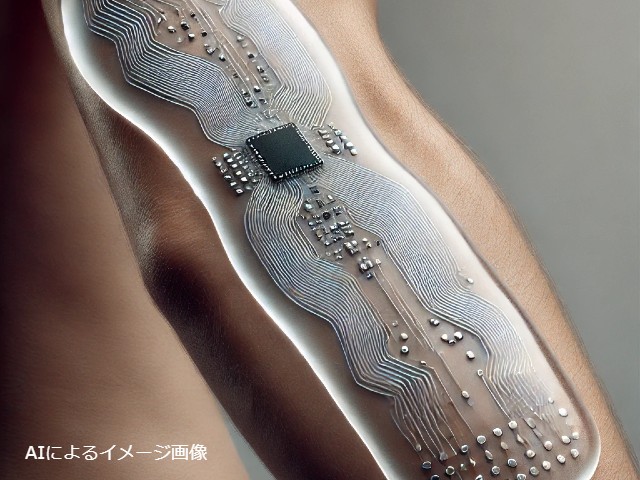

大阪大学の研究グループは,精密な半導体チップ加工と精密な実装プロセス,新規の実装材料を採用することで,大面積・高効率・高機械的信頼性のフレキシブル熱電変換デバイスのデザインを保持したまま小型・軽量化することに成功した(ニュースリリース)。

大阪大学の研究グループは,精密な半導体チップ加工と精密な実装プロセス,新規の実装材料を採用することで,大面積・高効率・高機械的信頼性のフレキシブル熱電変換デバイスのデザインを保持したまま小型・軽量化することに成功した(ニュースリリース)。

センサー用の自律電源は,一般的には大きな電力は必要とせず,太陽光発電や振動発電,熱電発電(熱電変換)など,エネルギー・ハーベスティングの技術応用が注目されている。

しかし,太陽光発電や振動発電は設置場所の条件や気象変動などから発電量の変動要因が多くあり,安定的な電力を供給することができない等の問題がある。

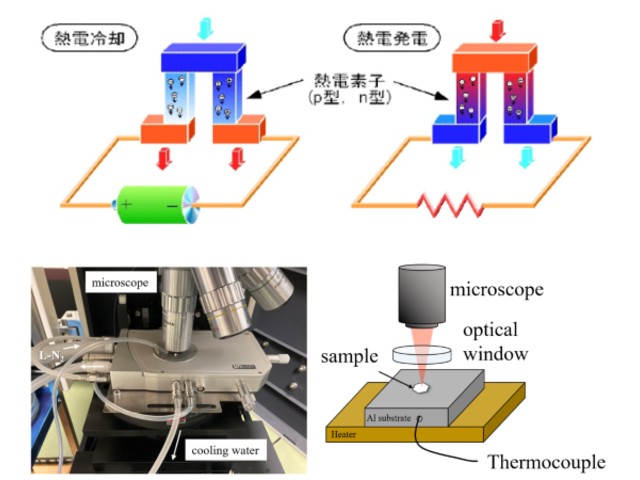

研究グループでは,熱電変換技術が固体半導体のゼーベック効果を利用した発電方法であるため,デバイスへ効率よく温度差を与えることが出来れば恒常的に発電し,発電量の変動要因も少なく,安定的な電力を供給することができることに注目し,熱電変換デバイスの小型化・軽量化・高出力化に取り組んできた。

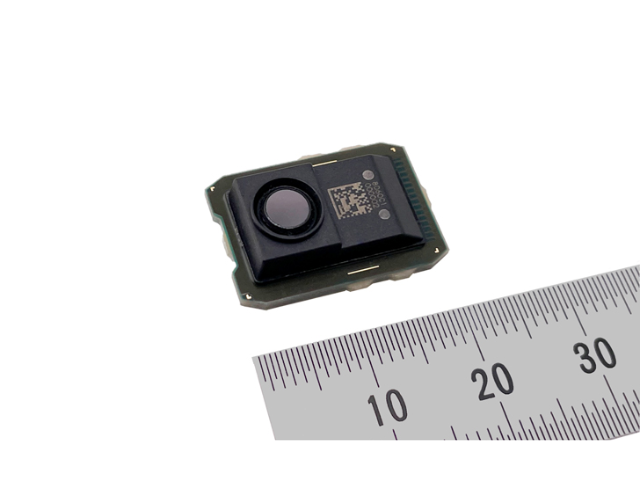

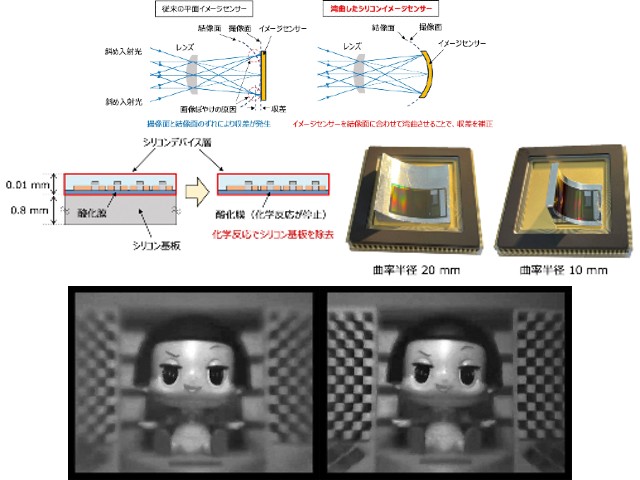

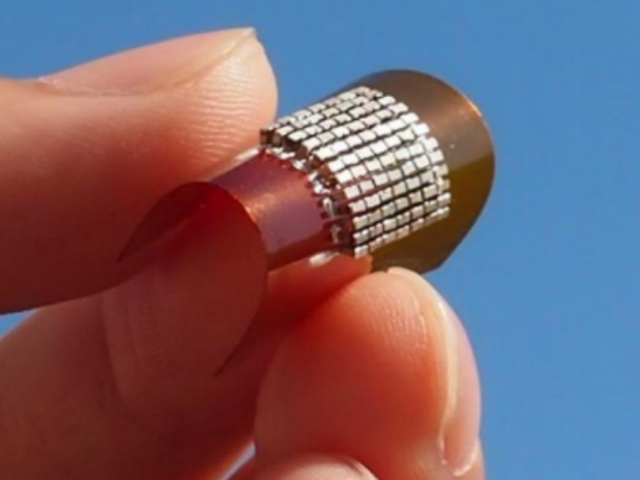

この研究で開発された熱電変換デバイスは,大面積のフレキシブル熱電変換デバイスと同様に,ダイシングなど半導体加工技術を駆使して熱電半導体チップを超微細加工し,軽量でフレキシブルな基板へ高精度チップマウンタを使用して,高密度に正確に実装(1cm角あたり約200個)することで,超小型・軽量化を実現した。

また,大面積のフレキシブル熱電変換デバイスと同様に,上部電極を湾曲面と並行に配置するよう工夫することで,さらに1軸方向へ大きなフレキシブル性を持たせることも可能となるという。

なお,大面積のフレキシブル熱電変換デバイスは,この研究のチップサイズ(μmサイズ)と比較して大きい(mmサイズ)ため湾曲率が制限されていた。しかし,この研究で開発した小型・軽量フレキシブル熱電変換デバイスは,曲率半径1㎝以下を実現し,かつ総重量も約0.4gと軽量。

一方で,この小型・軽量フレキシブル熱電変換デバイスは,他のエネルギー・ハーベスティングデバイスと比較して,そん色ない出力密度(630μW/cm2@dT=10℃)を示した。また,非常にフレキシブル性に優れているため,チップにかかる機械的ストレスが大幅に軽減され,機械的(物理的)信頼性がさらに向上した。

これらの熱電変換デバイス実装技術には,多くのノウハウがあるものの一般的な半導体技術におけるデバイス実装技術が基盤となっており,大量生産における製造コストの大幅な削減が期待できるとしている。