日本電気硝子は,3Dプリンター使用材料として,造形品の透光性を調整できるガラスビーズの開発に成功した(ニュースリリース)。

日本電気硝子は,3Dプリンター使用材料として,造形品の透光性を調整できるガラスビーズの開発に成功した(ニュースリリース)。

3Dプリンターは,型を用いることなくデジタルデータから複雑な3次元形状を作り出せる。特にレーザー光を用いて光硬化性樹脂を硬化させる光造形方式は,他の方式(粉末造形,熱溶解造形など)に比べ寸法精度が高く,自動車部品,電気・電子部品の試作,宝飾や医療など多くの分野で利用されている。

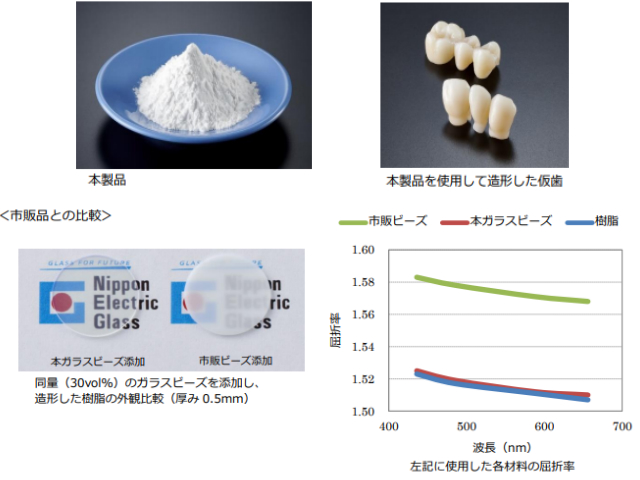

従来,造形品の耐熱性や強度向上が求められる場合,樹脂中へガラスやセラミックビーズが添加されていた。しかし,これらの添加材では耐熱性や強度は向上できるが,樹脂との屈折率の整合については考慮されていないため,屈折率差で光が散乱し,透光性を有する造形品へのニーズには応えることができなかった。

今回,同社は光学ガラスの材料設計,ビーズ作製技術を駆使し,3Dプリンターに用いる樹脂と屈折率を整合させた微小ガラスビーズの開発に成功した。このガラスビーズを用いることで耐熱性や強度を向上させつつ,造形品に透光性を付与することが可能となった。耐熱性と強度に加え,透光性を持った3D造形品は世界初となる。

製品の特長は以下の通り。

・透光性付与が可能

樹脂と屈折率を整合させることで透光性を実現できる。また他の添加剤との配分比率を変えることで透光性の度合いを調整できる。

・耐熱性・強度を向上

ガラス材料のため,耐熱性および強度を高めることができる。

・樹脂への均一分散

ガラスビーズの粒度を最適化することで,樹脂中に均一に分散できる。

なお応用例の一つとして,仮歯用材料がある。従来の屈折率が整合していないガラスビーズを添加して造られた仮歯は,透光性がなく,不自然な外観となる。一方,屈折率を整合させたこのガラスビーズを添加したものは,耐熱性や強度に加え,実際の歯に近い透光性,審美性を有する仮歯の造形が可能となる。

同社は,2020年1月より一部で販売を開始しており,顧客のニーズに合ったガラスビーズを提供することで,3Dプリンター技術の進展,市場成長に貢献していくとしている。