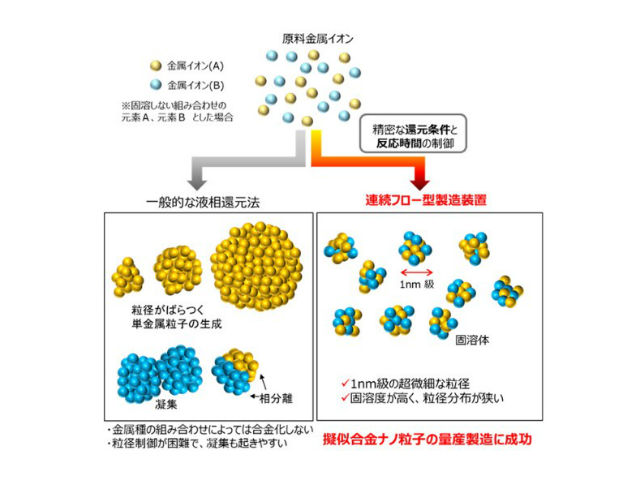

フルヤ金属と京都大学の研究グループは,これまで安定量産化が困難とされていた数nmの固溶合金の連続合成が可能な量産化技術を共同開発した(ニュースリリース)。

広く使用されている合金触媒は,一般に高い活性だけでなく実用上大きな障害となる不純物被毒の抑制など耐久性までを考慮した合金組成として設計されている。設計通りの性能を効率良く発現させるためには,粒子径1nm級の微細粒子でありながら均一な合金組成比を持ち,さらに固溶状態を維持できることが重要となる。

しかし固溶ナノ合金に関して工業的には1nm級の微細粒子は得られておらず,任意の割合で金属を自由自在に混ぜることにも成功していなかった。

特に金属元素の固溶化に有利とされる液相還元法でも,固溶ナノ合金の合成手法には反応条件や合成量などの制約があり,安定な量産化には新たな考え方を導入した技術や装置の開発が必要だった。

研究グループは量産化技術を実現するため,ソルボサーマル合成を応用した連続フロー型合成装置を設計し,合金として2~3kg/月の生産が可能な製造装置を開発し導入した。

今回の技術では,フローリアクターを用いて高温,高圧下での急速還元と還元後の急速冷却を組み合わせることにより,還元速度と冷却速度を同時に制御している。これにより,組成,構造の制御性を高めることができ,一般的な液相還元法では困難とされる1nm級の固溶合金の連続合成を可能とした。

また,従来,液相還元法で合成した合金の担持触媒を得るためには,液相還元と担持処理を複数段で行なう必要があった。今回の技術では金属源となる金属塩の溶液と触媒担体を混合したスラリー状態で原料を供給することにより,一段で効率的に合金担持触媒の生産が可能となった。

液相還元法では,粒子の凝集,融着を抑制するために高分子保護材を添加して金属ナノ粒子を合成するのが一般的だが,高分子保護材は触媒機能の阻害要因となる。しかし今回の技術を用いることにより,高分子保護材を添加せずに粒子の凝集,融着を抑制し,固溶ナノ合金を担持した触媒を得られ,より高い触媒性能を持つ合金触媒の生産が可能となるという。

研究グループは,今回の技術は多種多様なナノ合金の新たな開発と機能,物性の幅広い連続制御を可能とする革新的技術で,排ガス浄化触媒用途を始めとして電極触媒や化学プロセス触媒,あるいは,量子ドット(QD)を始めとする電子材料や光学材料,磁性材料など幅広い分野の需要に応えることで,大きな波及効果を生み出すことが期待できるとしている。