東京都市大学は,光学機器に用いられるカラーフィルター等について,製造時に生じる「膜厚ムラ」の形成機構を解明し,このムラを回避・抑制するための指針を提案した(ニュースリリース)。

カメラやビデオ等の撮像素子に用いられるカラーフィルター,映像機器のガラス部の保護膜,電子機器や流路などの微細構造等の微細加工技術を利用した製法では,感光性樹脂と溶剤から成る機能性の液膜を対象物に塗布する工程があるが,塗布工程中のさまざまな物理要因によって最終的な塗膜に膜厚ムラが生じる場合がある。

特にカラーフィルターや微小流路成型などの分野では塗膜を最終的な製品構造物として用いるため,膜厚ムラは製品の寸法精度に直結する課題となる。たとえば撮像素子の場合は,近年4K・8Kと高解像度化するにつれて,膜厚ムラの許容レベルも厳しくなってきている。しかし,これまでの産業界での回避・抑制策はノウハウ的であり,材料種・塗布条件を変えた際のムラの回避・抑制指針が強く求められてきた。

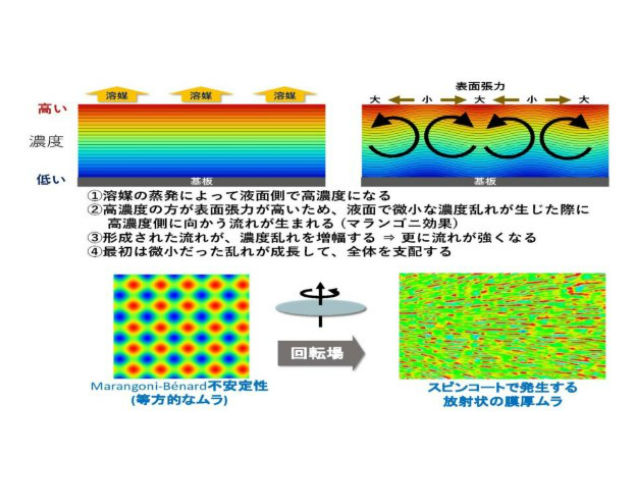

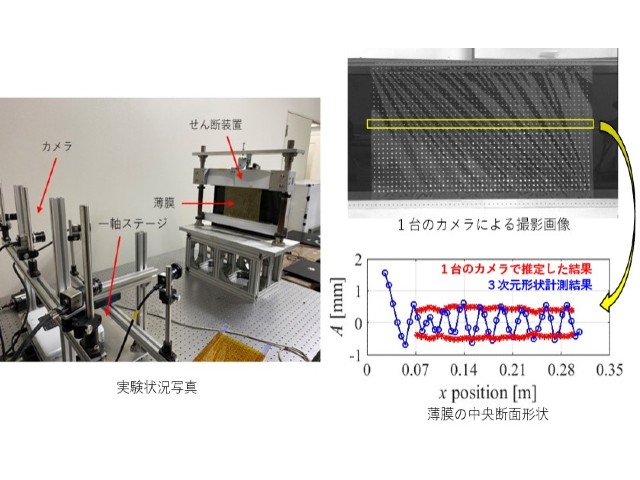

研究グループはスピンコート中に発生する放射状の膜厚ムラの形成機構として,マランゴニ・ベナール不安定性として知られる現象と類似のメカニズムであるとの仮説を立て,これを数値計算と実験によって検証した。

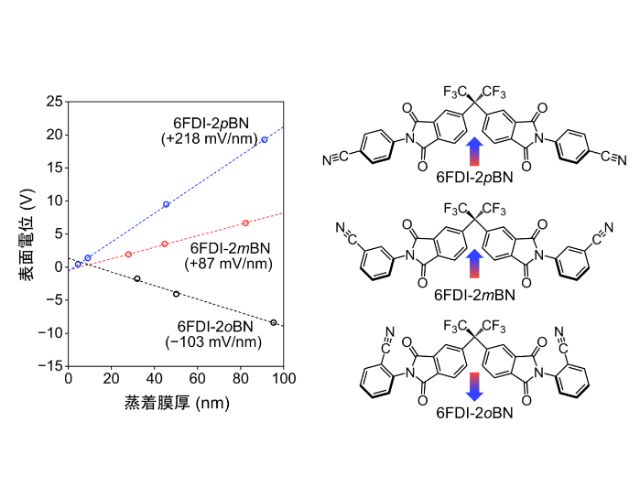

膜厚ムラを回避・抑制するためには,その形成機構の主要因であるマランゴニ効果を弱くすることが有効となる。塗膜の構成材料のうち,固形分は変更できないが,溶媒については調整自由度がある。今回の研究では,溶媒の種類や初期濃度を調整することでマランゴニ効果を弱くすることができた。

研究グループが提示する指針は,「塗布溶液を構成する溶媒と樹脂の表面張力差」「溶媒の蒸気圧」「初期の溶媒濃度」という専門分野の異なる技術者でも一般的に入手しやすい情報を元に判断できるもので,産業界での実用性が高いと期待できるという。

研究グループは今回の研究により,溶媒の蒸気圧が低く,樹脂との表面張力差が小さい溶媒種ほど放射状の膜厚ムラが発生しにくく,発生した場合でもムラの程度が小さく,また,同一の溶媒種を用いる場合はなるべく初期溶媒濃度を小さくする方がムラを回避・抑制できると予想している。