東京工業大学,高輝度光科学研究センター,長岡技術科学大学の研究グループは,大型放射光施設SPring-8の放射光マルチスケールX線CTを用いて,セラミックスの内部に存在する亀裂状欠陥の3次元構造を高解像度で観察することに成功した(ニュースリリース)。

セラミックス部材の性能向上には,内部欠陥を低減する製造プロセス技術と,破壊源となる欠陥を検査・計測して信頼性を保証する技術が求められる。しかし,従来のX線CT技術では空間分解能よりも亀裂の厚みの方が小さいため亀裂状欠陥を検出できず,また,光学的な計測技術や走査型電子顕微鏡に基づく計測技術では,広範囲かつ鮮明に欠陥の3次元形状を観察することはできなかった。

研究グループは,放射光マルチスケールCT技術を用いて,アルミナ・セラミックスの複雑な3次元欠陥形成過程を大型放射光施設SPring-8にて観察した。緻密なアルミナ(相対密度98%)試料の任意断面を非破壊的に観察でき,さまざまな形状の欠陥が存在することがわかった。

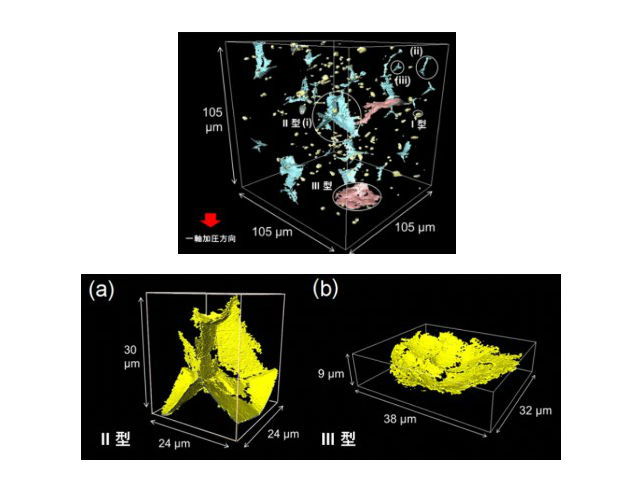

マイクロCTで内部欠陥を見たところ,その3次元構造は,直径10µm程度の丸い欠陥(I型),分岐した亀裂状欠陥(II型),加圧方向に垂直に配向した円形亀裂状欠陥(III型)の3タイプに分類することができた。

これらI型,II型,III型の欠陥は,初期焼結段階(相対密度68%)ですでに形成されていた。マルチスケールCT観察をもとに内部欠陥の起源は,粗大な丸い気孔(I型)はランダムに分散していることから,これは顆粒内部に存在する丸い気孔から生じたものと考えられた。

分岐した亀裂状欠陥(II型)は顆粒間の境界から形成された。円形の亀裂状欠陥(III型)は中空顆粒内部の空隙,あるいは,「窪み」から形成された。さらに,焼結段階で大きな亀裂状欠陥が収縮・消失せず,むしろ,わずかに成長する傾向のあることを見出し,その原因が,成形体組織の不均一性による焼結中の速度差であることを示した。

以上により,成形過程で欠陥ができないような粉体プロセスを開発することが,複雑形状部材の信頼性向上には最も重要であることがわかった。さらに,製品の強度信頼性を予測する上で不可欠な欠陥の寸法と形状, 配向,分布が取得できた。I型,II型,III型の欠陥の種類に応じて,破壊強度を推定できた。

研究グループは,今回の研究がセラミックス部材の信頼性を高めるプロセス技術を開発することに役立ち,アルミナだけでなく,全固体電池といった積層材料の焼結プロセス開発などに展開できるとしている。