アマダホールディングスは,日立製作所との協創を通じてIoTを活用したヒトに優しい次世代製造モデルを国内の主要拠点に構築することを決定した(ニュースリリース)。

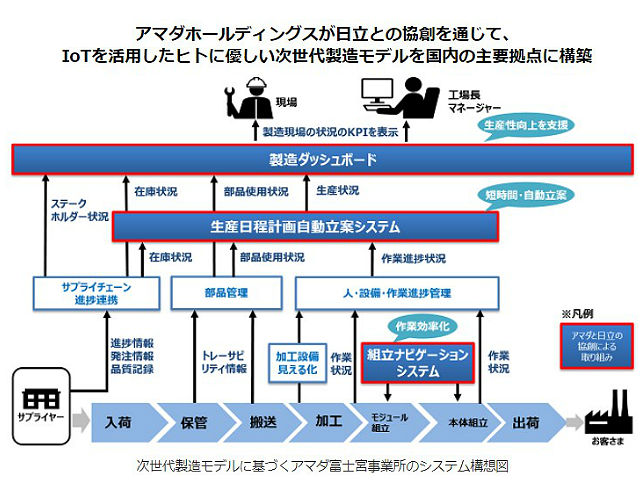

2020年4月までに,アマダグループで板金加工機械を手掛けるアマダの富士宮事業所,土岐事業所においてハンズフリーの組立ナビゲーションシステムや生産計画立案の自動化システムなどを構築する。

近年,製造業では,労働人口の減少や熟練者の引退による人手不足,グローバル競争の激化による効率性重視や,個別最適に留まり自社や業界など垣根を超えた全体最適への対応不足など,多くの課題がある。レーザー加工機などを製造するアマダにおいても,熟練者の経験に依存する作業が多く,個人の能力に依存しない働きやすさに配慮した製造現場や,技能伝承による人材育成が求められているという。

一方,アマダグループはファイバーレーザー加工機や自動化対応装置といった板金事業部門の商品供給体制を整備しており,欧米で生産能力の増強を推進している。加えて新工場やサプライヤー拠点を建設することで,グローバルで生産体制の最適化を図っており,今回の取り組みは高効率な生産のみならず,製造現場における社会的な課題に対して機械メーカー自らが最適解を追求していくことにより,顧客のほか,幅広い業界に改革の端緒を開くことをめざしたもの。

これまで日立はIoTをはじめ先進的なデジタル技術を活用した「Lumada」ソリューションを展開している。日立グループとしてこれまで,日立産機システムが,アマダの製造現場の高度化や効率化に貢献してきた。

こうした実績に加え,日立が自ら製造業として長年培ってきたプロダクトからOT(制御・運用技術),ITまで一貫して対応できる強みを踏まえ,アマダグループと日立は,2018年6月からIoTを活用した次世代製造モデルの構築に向けた協創を開始した。

今回,具体的な協創の取り組みの第1弾として,板金加工機械に使われる大型部材の複雑な組立工程において,熟練者のスキルに依存することなく一定品質のモノづくりができる製造現場をめざす。富士宮事業所において日立の「Lumada」の音声解析と画像解析技術を用いた「組立ナビゲーションシステム」を構築し,2019年2月から稼働を開始した。

第2弾として,常に生産計画の変更が伴う変種変量生産に迅速かつ柔軟に対応するため,「生産日程計画自動立案システム」を構築する。製造現場の状況のKPI(重要業績評価指標)を一元的に見える化する「製造ダッシュボード」と併せて,2020年度から富士宮・土岐事業所にて稼働を予定する。

アマダグループは,これらのシステムの導入をはじめ,次世代製造モデルを構築し,アマダの両事業所内における人材の多様化比率を3倍,生産性を30%向上させることを目指すと共に,2021年度までに,国内外の拠点に今回の次世代製造モデルのシステムを展開することも計画している。