三菱電機は,計測・解析サービス「三菱インフラモニタリングシステムⅡ(MMSD®Ⅱ)」が,小田急電鉄が管理する鉄道トンネルの検査業務に採用されたと発表した(ニュースリリース)。

鉄道トンネルでは,2年ごとの通常全般検査と20年ごとの特別全般検査が義務付けられている。一方,鉄道の検査作業は,営業時間外の短時間に限られることから長期にわたる作業になり,鉄道事業者にとって大きな負担となっている。また,少子高齢化により専門知識を持つ検査作業者が減少するなか,目視作業と同等の作業品質の維持と作業の効率化が求められている。

同社は,鉄道や道路などのトンネル保守業務の高度化・効率化を実現するため,宇宙システム事業で培った高精度測位技術を活用し,走行しながらトンネルの高精度な診断を行なえるこのシステムによる計測・解析サービスを2017年11月に開始した。小田急電鉄との実際のトンネルを用いた実証試験の結果,このシステムの計測精度が評価され,検査業務に本格的に採用されたという。

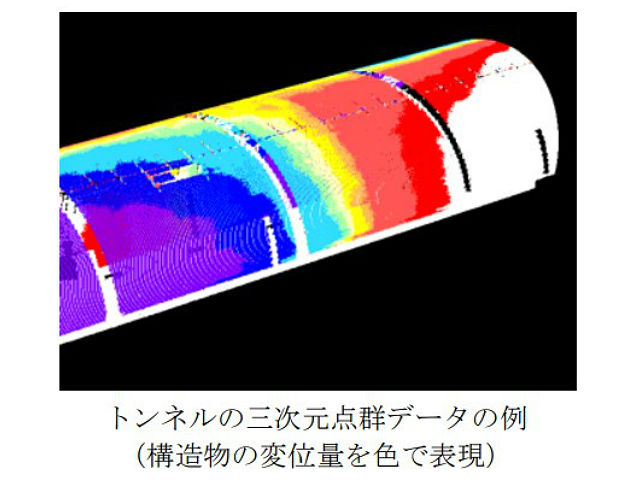

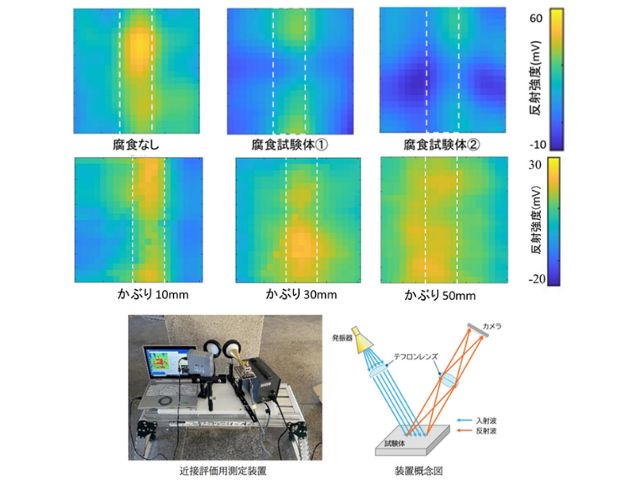

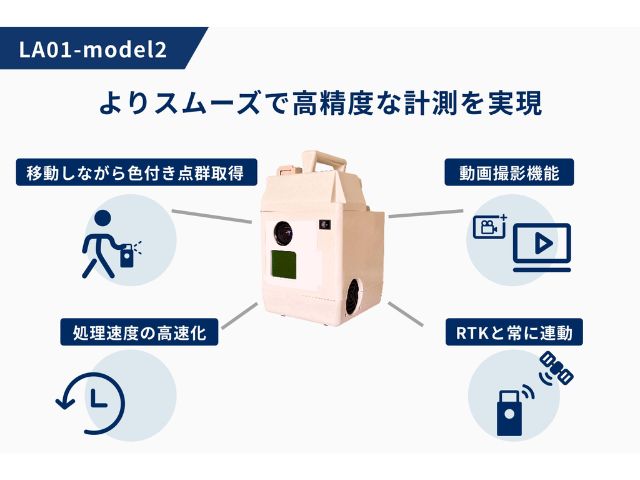

このシステムは,計測用車両が時速約50kmで線路上を自力走行しながら,8Kラインカメラによる高解像度の画像データと,高密度レーザーによる毎秒200万点相当の高密度3次元点群データを取得する。従来,作業員が目視で実施していたトンネルのひび割れ確認や内空断面の検査作業と同じレベルの検査作業を,計測車両で取得したデータの解析作業で実現し,現地作業時間を短縮できるというもの。

さらに,8Kラインカメラでトンネル覆工面の幅0.1mm以上のひび割れの高解像度画像データを取得するとともに,独自の高精度測位技術により,GPS電波が届かないトンネル内でも正確な位置情報(緯度・経度・標高)を持つ高密度3次元点群データを生成する。

取得した高解像度画像データと高密度3次元点群データを統合し,位置情報付きの画像データを作成,解析することにより,ひび割れとトンネルの形状変化との相関関係を詳細に把握する。また,過去と現在の解析結果の差分比較により,トンネル維持管理業務を高度化する。

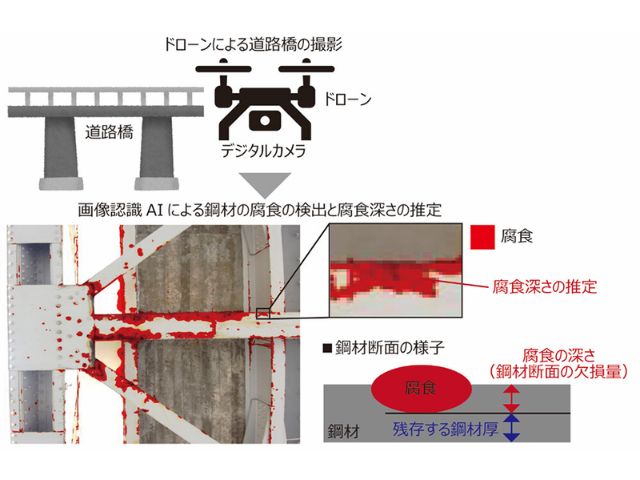

このシステムが鉄道トンネルの検査業務に本格的に採用されるのは今回が初。同社はAIを活用した健全度判定機能を開発するとともに,跨線橋・法面・擁壁など,トンネル以外の構造物検査への適用についても検証を進めるとしている。