矢野経済研究所は,次世代モニタリングシステムを調査し,分野別の普及状況と将来見通し,遠隔監視からITモニタリングへの移行に関する環境変化,主要ITベンダーやユーザ企業の動向を明らかにした(ニュースリリース)。

次世代モニタリングシステムとは,IoT関連テクノロジーを活用した遠隔監視システムで,センサーネットワークやM2Mなどで収集した膨大なデータを,クラウドやビッグデータなどの技術で集積し,解析・アナリティクス・AIテクノロジーなどを用いて分析・判断・評価を行なう仕組み。

2000年代以降徐々に遠隔監視システムは,データセンターやクラウドの普及,ネットワーク環境の深化を背景として,データ収集(見える化)からデータ活用へとステージが変化してきているという。

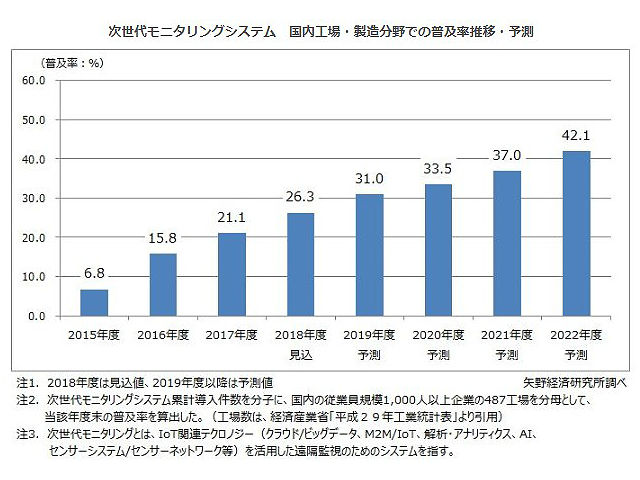

この調査によると,国内工場・製造分野における次世代モニタリングシステムの2017年度末時点の普及率を21.1%(103工場,分母は従業員規模1,000人以上企業の487工場)と推計した。既に工場の新設及び設備更新時には,次世代モニタリング仕様を組み込んだ製造設備を導入する動きも顕在化してきており,今後も導入件数が増加し,2022年度末時点の普及率は42.1%(205工場)になると予測する。

次世代システム採用により,工場では「状態監視/稼動の見える化」「データ収集・記録」といった従来フェーズに加え,IoT関連テクノロジーを活用することによって「保全業務の高度化(予防保全など)」「業務効率化(開発,製造,保全)」「製品開発/顧客サービスへの反映」といったことが可能になってきたという。

欧米の先進的なユーザ企業では,製造現場や出荷製品の稼動状態をデジタル情報として常時モニタリングできる仕組みとして,「デジタルツイン」や「CPS(Cyber Physical Systems)」の検証が進んでいる。従来型の遠隔監視から次世代モニタリングへの変遷を見た場合,最大のポイントは「データの扱い」。従来型の遠隔監視ではデータ収集が主目的だったたが,次世代モニタリングでは収集データを活用することがポイントで,この点が最大の特長となる。

遠隔監視や次世代のIoTを活用したモニタリング(ITモニタリング)システムの採用先として最も期待が大きいのが工場・製造分野。工場・製造分野では,以前から生産機器・設備や生産ライン,ボイラーや空調機器,ポンプ等のユーティリティ設備などの遠隔監視を実施していた。但し,多くの場合,データは中央監視室などの工場内に止まっており,現場データの工場外への持ち出しやクラウド活用といったアプローチは一部に止まっていた。

しかし2010年以降,特に設備保全業務においてITモニタリングを利活用するケースが増えており,なかでも産業機器メーカー主導でITモニタリングを行なう事例が増えた。保全業務は,生産性向上/稼働率アップや安全性向上のためには不可避の業務だが,出来るだけ保全コストを下げたいという要求もある。この両者を充足させる手段として,ITモニタリングへの期待は大きいとする。

工場・製造分野においては,既に次世代モニタリング導入が進んでいるユーティリティ設備に加えて,短期的には大型や高額,高速な生産設備・機器での採用が進むと見込む。また工場の新設及び設備更新時に,次世代モニタリング仕様を組み込んだ製造設備を導入する動きも顕在化してきている。

これらの動きに触発されて,製造業向けのサービスタイプのビジネスモデル,具体的には機器販売ではないサービス販売モデルが創出され始めており,そこに次世代のIoTを活用したモニタリング(ITモニタリング)需要が期待できるという。そして2030年以降には,ほぼ全ての製造機器・設備でのサービスビジネスモデルの採用(ITモニタリングの活用)が実現するとみている。

ユーザー企業における採用動向をみると,2020年頃までは売上高3,000億円以上の大企業が主導するが,2020年頃からは大企業での成功を前提として,売上高500~3,000億円の中堅・準大手メーカーへの浸透を見込む。その後の10年ほどは中堅メーカー以上のレイヤーで普及期にあたり,さらに2030年頃からは,中小メーカーを含めたほぼ全ての製造業でITモニタリングの活用が実現すると考え,本格的なデータ活用時代に移行すると予測している。